TEMA 31: CONFORMACI�N,

MECANIZACI�N Y UNI�N DE

PL�STICOS. APLICACIONES

Ana Rita

Rodrigues Guerrero

INDICE

�������������������������������������������������������������������������������������� P�gina

1. La industria del pl�stico. . . . . . . . . . . . . . .. . . . . . . . . . . . . .3�������������������������������������

��������� ��������2. Conformaci�n de pl�sticos . . . . . . . . . . . . . . . . . . . . . . . . . . .3���������������������������������

2.1. Moldeo por compresi�n . . . . . . . . . . . . . . . . . . . . . . . . . . 4

2.2. Moldeo por transferencia . . . . . . . . . . . . . . . . . . . . . . . . . 5

2.3. Extrusi�n� . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

2.4. Moldeo por� inyecci�n. . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

2.5. Moldeo por extrusi�n y soplado. . . . . . . . . . . . . . . . . . . . .8

2.6. Moldeo por estirado y soplado. . . . . . . . . . . . . . . . . . . . . .8

2.7. Moldeo centr�fugo. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

2.8. Moldeo por contacto. . . . . . . . . . . . . . . . . . . . . . . . . . . . .� 8

2.9. Termoconformado. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .� 9

2.9.1. Termoconformado por soplado . . . . . . . . . . . . . . . . . . . .9

2.9.2. Termoconformado al vac�o . . . . . . . . . . . . . . . . . . . . . . . 9

.2.9.3. Termoconformado por moldes adaptados . . . . . . . . . . .10

2.10. Colada. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

2.11. Calandrado. Laminado. . . . . . . . . . . . . . . . . . . . . . . . . . .10

2.12. Inmersi�n. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

2.13. Espumaci�n . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11

2.14. Plegado. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

3. Mecanizado de pl�sticos . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

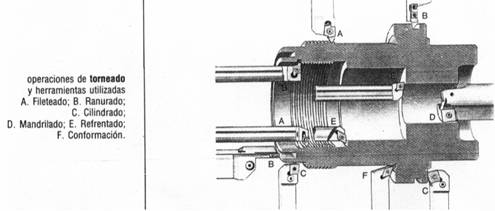

3.1. Torneado. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13

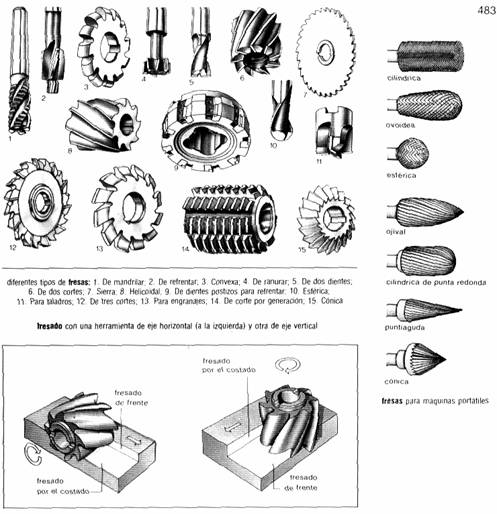

3.2. Fresado . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13

3.3. Taladrado . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

3.4. Aserrado . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

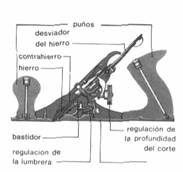

3.5. Cepillado. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

3.6. Acabado. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .16

3.7. Cizallado. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

3.8. Corte con hilo. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .� 17

4. Uni�n de pl�sticos. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

4.0 Uni�n mec�nica. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

4.1. Uni�n mediante adhesivos . . . . . . . . . . . . . . . . . . . . . . . . . . 17

4.1.1. Pretratamientos de superficie. . . . . . . . . . . . . . . . . . . . . . . 18

4.1.2. Clasificaci�n de adhesivos. . . . . . . . . . . . . . . . . . . . . . . . . 19

4.2. Uni�n por calor y presi�n . . . . . . . . . . . . . . . . . . . . . . . . . . . 19

4.2.1. Pegado con barra caliente. . . . . . . . . . . . . . . . . . . . . . . . . . 20

4.2.2. Soldador continuo rotatorio de banda. . . . . . . . . . . . . . . . . 20

4.2.3. Soldador continuo de rueda rotatoria. .� . . . . . . . . . . . . . . . 20

4.2.4. Soldadura diel�ctrica o de alta frecuencia . . . . . . . . . . . . . .21

4.2.5. Soldadura por m�quina electr�nica de coser . . . . . . . . . . . .21

4.2.6. Soldadura con gas caliente. . . . . . . . . . . . . . . . . . . . . . . . . .22

4.2.7. Soldadura con �til caliente. . . . . . . . . . . . . . . . . . . . . . . . . .22

4.2.8. Soldadura por inducci�n. . . . . . . . . . . . . . . . . . . . . . . . . . . 22

4.2.9. Soldadura por resistencia . . . . . . . . . . . . . . . . . . . . . . . . . . 23

4.2.10. Soldadura con hilo extruido . . . . . . . . . . . . . . . . . . . . . . . 23

4.2.11. Soldadura por fricci�n� . . . . . . . . . . . . . . . . . . . . . . . . . . .24

TEMA 31: TECNICAS DE CONFORMACION, MECANIZADO Y UNION DE PLASTICOS. APLICACIONES.

1. LA INDUSTRIA DEL PLASTICO

����������� Como en todo sector industrial, la fabricaci�n de pl�sticos es un proceso complejo, tanto por el n�mero y dificultad de las operaciones necesarias como por el entramado de relaciones humanas, sociales y ecol�gicas en el que se produce.

����������� La ind�stria del pl�stico se divide en tres sectores:

1. Fabricaci�n de pol�meros a partir de materias primas, que pueden ser naturales (celulosa de las plantas), pero generalmente son productos qu�micos obtenidos del petr�leo crudo, y, en mucho menor grado, de otras materias como el gas natural, el carb�n y el alquitr�n.

����������� En este primer proceso� se obtienen productos semiacabado (semiproductos), �en forma de:

����������� - granza, que son part�culas peque�as como bolas, lentejas, gr�nulos, polvo o escamas que se vertir�n en tolvas o moldes para su transformaci�n,

����������� - �bloque�, que es polvo comprimido en forma c�bica, o�

� ��������� - formas mas compactas como placas, varillas, tubos, planchas, etc.�

����������� Podr�amos incluir tambien en este sector, por la obtenci�n de productos semielaboarados, el reciclado de pl�sticos

2. Transformaci�n de los anteriores en productos acabados.Las ind�strias transformadoras, antes de darles forma, suelen incorporar a los semiproductos sustancias de adici�n como cargas, plastificantes, estabilizantes, colorantes, lubricantes, etc., a fin de conferir a los productos acabados las cualidades requeridas.

��� A este segundo sector pertenecen los m�todos de fabricaci�n que desarrollaremos en este tema.

3. Suministro de la maquinaria necesaria para la fabricaci�n y transformaci�n de pl�sticos.

����������� La importancia de esta ind�stria radica principalmente en el bajo coste de los productos obtenidos. Con pl�sticos se pueden producir muchas piezas exactamente iguales, con acabados superficiales excelentes y con gran rapidez.

����������� La principal raz�n de su coste est� en las bajas temperaturas de fusi�n de los pl�sticos: esta propiedad supone, adem�s de un ahorro de energ�a, una reducci�n de los tiempos de fabricaci�n� gracias a los cortos per�odos de enfriamiento necesarios.

2. CONFORMACION DE PLASTICOS

����������� La conformaci�n de un material consiste en darle una forma predefinida y estable, cuyo comportamiento sea adecuado a las aplicaciones a las cuales est� destinado.Es muy f�cil conformar pol�meros, admitiendo los mismos procesos que los metales.

����������� Los m�todos de conformaci�n son distintos dependiendo de la materia prima de la cual se parte. As� consideramos dos tipos de conformaci�n: para� termoestables (incluiremos en este grupo a los elast�meros) y para termopl�sticos.

�CONFORMACION DE PLASTICOS TERMOESTABLES

����������� Los pol�meros termoestables o termoendurecibles presentan la propiedad de endurecer bajo determinadas condiciones de presi�n y calor. Si se mantienen estas condiciones el tiempo necesario (tiempo de curado) tendr� lugar la reacci�n qu�mica por la cual se estabiliza el pl�stico (degradaci�n). Mediante esta reacci�n se pierde parte de las mol�culas, y el resto de las mol�culas permanecen entrelazadas incluso despues de que deje de actuar la presi�n. Ello explica que los pl�sticos termoestables no pueden ser reprocesados.

����������� Existen pocas t�cnicas de conformado para termoestables.

�CONFORMACION DE PLASTICOS TERMOPLASTICOS

����������� Los pol�meros termopl�sticos o termoplastos se comportan de una forma pl�stica a elevadas temperaturas, y al enfriarse se solidifican con la forma deseada. Pueden ser conformados en caliente, enfriados y posteriormente ser recalentados de nuevo sin variar su comportamiento. Admiten pues conformados sucesivos.

����������� Los m�todos de conformaci�n que se estudian a continuaci�n (moldeo por compresi�n y por transferencia ) se adaptan m�s a los pol�meros termoestables, y los restantes a los termopl�sticos, aunque podr� haber excepciones.

2.1� MOLDEO POR COMPRESION

����������� En el moldeo por compresi�n se vierte la materia prima (polvo, gr�nulos, etc.) en el molde, se cierra �ste, y mediante calor y presi�n se deja fundir el pl�stico para que adopte la forma del objeto que se quiere obtener.

����������� La materia prima puede ser en forma de �bloques�, mas manejables que el polvo. Se pueden precalentar en horno de alta frecuencia, lo cual reduce el �tiempo de un ciclo� en la m�quina de moldear.�

����������� Los moldes constan de una cavidad� o molde hembra y de un molde macho. Pueden estar los dos moldes unidos a sendas prensas (fig� 1) o solamente act�a una prensa sobre el macho (fig 2). Ambos moldes se alinean mediante unas espigas de gu�a.

|

|

����������� Las prensas suelen ser hidr�ulicas, y se pueden equipar con platos de calefacci�n que transmiten su calor a los moldes.

|

|

����������� Las piezas moldeadas resultan de alta calidad, haciendo falta solamente quitar las rebabas.

����������� APLICACIONES

����������� Generalmente se aplica a los termoestables, pero tambien se emplea este conformado con materiales que se moldean en fr�o como son ciertas resinas (en este caso los moldes est�n fr�os).Se utiliza raramente con materiales termopl�sticos debido a los altos tiempos de calentamiento - hasta su estado pl�stico -, y de refrigeraci�n - hasta la rigidez -.

����������� Se aplica en piezas peque�as como accesorios el�ctricos (interruptores, enchufes, pulsadores, clavijas etc.), mangos de cazos y de cubiertos, tapones de botellas, o pomos de puertas, y otras mayores como asientos de inodoros.

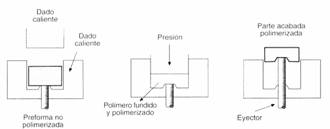

2.2� MOLDEO POR TRANSFERENCIA

����������� Se diferencia del moldeo por compresi�n en que la fase de fluidificaci�n tiene lugar en una c�mara exterior a la de moldeo. El material, en estado pastoso, se introduce en una cavidad desde donde , por medio de un pist�n, es obligado a fluir hasta el interior del molde.

����������� Las piezas as� obtenidas tienen menos rebabas, mayor precisi�n y un curado mas homog�neo que en el moldeo por compresi�n, sobretodo en grandes piezas.

����������� Los moldes pueden tener forma de racimo dando� lugar cada uno a varias piezas.�

|

|

����������� APLICACIONES

Principalmente para termoestables, en la fabricaci�n de grandes series, por ser un proceso r�pido y econ�mico.

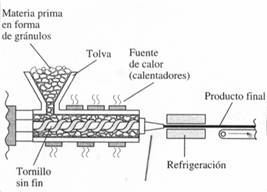

2.3 EXTRUSION

����������� Este m�todo de conformaci�n se emplea para obtener perfiles de determinada longitud o fabricaci�n cont�nua. Si la forma cont�nua es tubular se llama macarr�n o paris�n.

����������� El material termopl�stico pasa a trav�s de una m�quina llamada extrusora que consta de las siguientes partes:

* Una tolva de alimentaci�n, donde se vierte el pol�mero en forma de gr�nulos, polvo o similar;

* Un cilindro en el interior del cual se encuentra un husillo o tornillo sinf�n, que en su movimiento de giro empuja la masa de pl�stico caliente hacia la boquilla;

* Una boquilla o hilera, que confiere al pl�stico la forma de perfil deseado.

* Una unidad de refrigeraci�n a la salida de la hilera.

* Una bobinadora, cuando la fabricaci�n es cont�nua, que enrrolla el producto terminado.

|

|

����������� El grado de plasticidad necesario se obtiene de dos formas:

* calefactando el cilindro y la boquilla mediante termopares, y�

* como consecuencia del calor desarrollado por el rozamiento del pl�stico con el husillo, al girar �ste. Este calor de fricci�n se puede incrementar de distintas formas:

����������� �- utilizando husillos cuyo n�cleo es de di�metro creciente hacia la boquilla, de manera que el espacio que queda entre el husillo y la pared del cilindro va disminuyendo y se ejerce sobre la masa mayor presi�n , o bien

����������� �- utilizando tornillos en los cuales se disminuye el paso de rosca hacia la boquilla, o bien

����������� - combinando dos o mas husillos en paralelo.

����������� Debido al paso de la masa pl�stica a presi�n y temperatura elevadas, la superficie interna de los cilindros debe ser altamente resistente a la corrosi�n y a la abrasi�n. Normalmente es de acero nitrurado o al cromo.

����������� Se suele acoplar entre el tornillo y la boquilla un �strainer� o placa perforada que homogeneiza el flujo de la masa. Esta misma placa puede actuar de plato cortador para separar las piezas terminadas de la m�quina.

����������� Un caso particular de extrusora es el de las prensas helicoidales de pist�n o �mbolo, en las cuales la parte frontal del husillo tiene forma de pist�n. El husillo gira, y cuando la masa pl�stica llega al pist�n se detiene el giro y mediante un movimiento axial impulsa el material fuera del cilindro.

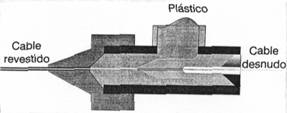

����������� APLICACIONES

����������� Aparte de los perfiles, tubos, varillas, etc. obtenidos seg�n la forma de la boquilla, destacan algunos casos particulares de aplicaci�n de la extrusi�n:

�- Filmes de polietileno de baja densidad (PEBD): el material sale de una hilera en forma circular y es soplado en su interior por medio de aire comprimido, form�ndose una gran burbuja. A continuaci�n el material casi enfriado pasa por un tren de laminado y otro de calandrado para conseguir el espesor deseado.

�- Recubrimiento de cables el�ctricos: el cable desnudo pasa por la boquilla calibrada que deja adherido el pl�stico aislante.

|

|

�- Tubos: se utiliza la extrusi�n para tubos de hasta 500 mm de di�metro.

�- Hilado de pl�sticos en filamentos y fibras: las hileras son placas o tubos con orificios fin�simos que obtienen hebras de los pol�meros. Este tipo de boquilla se llama hilador.

|

|

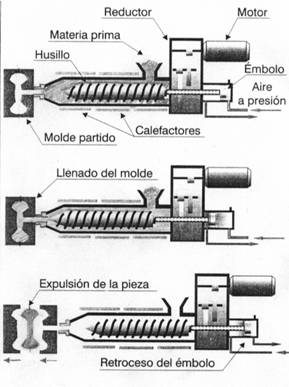

2.4� MOLDEO POR INYECCION

����������� Consiste en inyectar a presi�n material termopl�stico fundido, a trav�s de una boquilla, al interior de un molde fr�o, donde se solidifica.

����������� La m�quina consta de dos partes:

- una extrusora en la cual el husillo, adem�s de girar, tiene un desplazamiento axial accionado por un sistema hidr�ulico o neum�tico, y

- una unidad de moldeo que abre y cierra un molde.

����������� (Fig x): El tornillo gira y al mismo tiempo se desplaza hacia atr�s hasta que una cantidad determinada de pl�stico est� en la posici�n A. Entonces es empujado hacia delante por un ariete hidr�ulico, que fuerza la masa fundida a entrar en el molde.

����������� El molde consta de dos o m�s partes que encajan. Se suele hacer circular agua fr�a por el interior del molde para reducir el tiempo de enfriamiento de la pieza moldeada. Trancurrido el tiempo de enfriamiento necesario se abre el molde y se saca la pieza.��������������������

����������� El moldeo por inyecci�n es el proceso de transformaci�n que requiere las temperaturas y presiones mas elevadas. Sin embargo presenta las siguientes ventajas:

-� proporciona piezas muy precisas,

- hay un alto aprovechamiento del material por su exactitud en la dosificaci�n,

- el ritmo de producci�n es muy alto,

|

|

- produce una gran variedad de formas complejas que de otra forma s�lo podr�an fabricarse con procesos caros de fabricaci�n a m�quina.

APLICACIONES

����������� Se obtienen art�culos de alta calidad, con formas complicadas, que han de estar sometidos a tolerancias dimensionales estrictas.

����������� La variedad de productos es enorme: �tiles de cocina (cuencos, tarros, cubiertos, cubos de basura), carcasas de electrodom�sticos (secadores, aspiradoras, batidoras), juguetes, productos para la ind�stria automovil�stica como intermitentes, muebles de jard�n, etc.

2.5 MOLDEO POR EXTRUSION Y SOPLADO

����������� En este proceso una extrusora coloca la materia prima, en forma de tubo o macarr�n� de longitud determinada, que se aprisiona entre dos semiomoldes.

����������� Una vez cerrado el molde, la parte inferior del tubo queda estrangulada, mientras que por la parte superior se insufla aire a presi�n para que la pel�cula de pl�stico se adapte a las paredes del molde.

����������� Se enfr�a al tomar contacto con el metal refrigerado (molde). Las rebabas que quedan se cortan y se expulsan automaticamente al abrir el molde.

����������� APLICACIONES

����������� Se utiliza para fabricar cuerpos huecos como botellas, regaderas, balones, bidones, etc.

2.6 MOLDEO POR ESTIRADO Y SOPLADO

����������� Este moldeo se diferencia del anterior en que no parte de un macarr�n sino de una preforma obtenida por inyecci�n (por ejemplo una botella en peque�o) . La preforma es estirada (la botella peque�a se alarga, con un di�metro peque�o) y posteriormente soplada (forma final con el di�metro normal).

APLICACIONES

����������� Se utiliza sobretodo para botellas de refrescos gaseosos y de aceite.

2.7 MOLDEO CENTRIFUGO

����������� Es un m�todo de fabricaci�n de cuerpos huecos de espesor muy homog�neo..

����������� Consiste en introducir una cierta cantidad de pol�mero en estado fluido en un molde que gira por su eje� de simetr�a a alta velocidad, dentro de un horno caliente. La masa ser� suficiente para conseguir en el objeto el espesor deseado. La fuerza centr�fuga hace que el material sea distibuido uniformemente sobre las paredes del molde, sin que se formen� orientaciones ni tensiones residuales. A continuaci�n se enfr�a y se extrae del molde.

APLICACIONES

����������� Este m�todo se emplea para la fabricaci�n de objetos que tienen la forma de s�lidos de revoluci�n huecos y para tubos de gran di�metro y no muy largos.

����������� Resulta un proceso econ�mico por cuanto el molde no sufre la abrasi�n de otros� m�todos.

2.8 MOLDEO POR CONTACTO

����������� Se emplea para la fabricaci�n de piezas de tama�o medio y grande, huecos, que no requieran tolerancias de espesor muy limitadas.

����������� Consiste en recubrir un molde de madera, metal ligero, u otro material, que reproduce la forma de la pieza a fabricar. El molde se impregna de una capa de material desencofrante y a continuaci�n se van aplicando sucesivas capas de pl�stico.

APLICACIONES

����������� Por este m�todo se producen piezas grandes que no pueden ser moldeadas, como las piscinas prefabricadas, de resina de poli�ster ligada con fibra de v�drio (composite).

����������� Una variedad es el moldeo por proyecci�n, que consiste en aplicar el pl�stico (generalmente poli�ster) proyect�ndolo sobre el molde. Se usa este m�todo para contruir embarcaciones armadas� con fibra de v�drio (se proyecta sobre un tejido de v�drio que cubre el molde).

2.9 TERMOCONFORMADO O TERMOCONFORMACION

����������� En este m�todo las piezas se fabrican a partir de productos semielaborados como filmes, l�minas o planchas r�gidas, mediante deformaci�n en caliente.

����������� Los principales tipos de conformado se hacen por soplado (a presi�n), al vac�o, y mediante moldes adaptados:

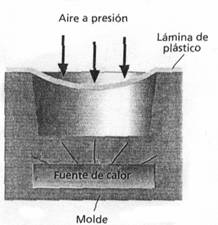

2.9.1 CONFORMADO POR SOPLADO

����������� En primer lugar se ha de calentar las planchas hasta su punto de reblandecimiento, y llevar el material caliente sobre los contornos de un molde hembra. A continuaci�n se inyecta aire comprimido y precalentado, hasta adaptar el pl�stico al molde.

����������� El molde, que tambien est� caliente, tiene orificios para permitir la salida de aire atrapado debajo de la plancha.

|

|

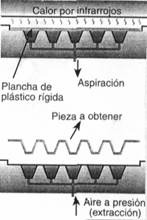

2.9.2 CONFORMADO AL VACIO

����������� Se coloca la plancha termopl�stica bien sujeta mediante una brida a la caja del molde. Sobre el conjunto se dirige el calor radiante de unos elementos de calefacci�n (rayos infrarrojos, resistencias o� aire caliente) hasta que la plancha se hace blanda y deformable.

����������� �Se hace el vac�o en la cavidad cerrada del molde y la plancha es comprimida por la presi�n atmosf�rica contra los contornos del molde en el espacio en el cual se ha hecho el vac�o. Se deja enfriar hasta que se solidifica con la forma del molde y se retira de �ste.

����������� El conformado por vac�o es una t�cnica muy econ�mica ya que el molde solo debe soportar la presi�n atmosf�rica, por lo cual su construcci�n no debe ser tan resistente como la de los moldes usados en otros m�todos.

����������� La maquinaria puede ser sencilla (un calentador, una bomba de vac�o con un dep�sito y v�lvulas), pero generalmente son automatizadas y est�n equipadas con sistemas de vac�o y sistemas de presi�n.

����������� Puede darse la combinaci�n de termoconformado aplicando vac�o y presi�n a la vez.

|

|

2.9.3 CONFORMADO MEDIANTE MOLDES ADAPTADOS

����������� La hoja, previamente recalentada, es aprisionada entre los moldes calientes (positivo y negativo) , adaptando su forma a la de �stos.

APLICACIONES DEL TERMOCONFORMADO.

����������� Es el procedimiento m�s utilizado para la fabricaci�n de piezas moldeadas de gran superficie y de paredes delgadas.

����������� Es� empleado para cubetas frigor�ficas, macetas, botes de yogur, bandejas, envases de huevos, embalajes de las cajas de bombones, y en general envases que reproducen la forma de los objetos que van a contener. Las l�minas m�s delgadas suelen conformarse al vac�o y las de m�s espesor con moldes adaptados.

2.10 COLADA

����������� Es un procedimiento muy poco utilizado para conformar pol�meros.

����������� Consiste en verter la materia prima en estado fluido dentro de un molde, donde se enfr�a y solidifica .

|

|

APLICACIONES ������

����������� Se utiliza para obtener piezas macizas y de dise�o sencillo.

����������� Es �til para fabricar pocas piezas o cuando se emplean moldes de materiales baratos de poca duraci�n, como los de escayola o madera. No es adecuado para las grandes series debido a su lentitud.

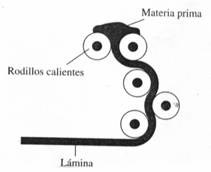

2.11 CALANDRADO

����������� La materia prima caliente es laminada entre varios rodillos hasta formar una l�mina cont�nua.

����������� �La m�quina que lo realiza se llama calandria y consta de tres o m�s cilindros que proporcionan una l�mina bruta. Esta primera l�mina se refina y ajusta a continuaci�n en otra serie de cilindros de calibraci�n, enfriamiento, corte y recogida. El �ltimo rodillo proporciona el acabado superficial a la l�mina: brillante, mate o difuminado.

����������� Las precisiones requeridas de aplicaci�n de presi�n y de refrigeraci�n son muy grande ya que cualquier irregularidad puede producir variaciones inaceptables en el espesor del film.

|

|

APLICACIONES

����������� Este proceso permite fabricar planchas de PVC, carpetas, portadocumentos, toldos, l�minas para la agricultura, revestimientos de suelos,hules impermeables, etc.

|

|

����������� Un caso particular de aplicaci�n de calandrado es el laminado, que consiste en recubrir, con un film de pl�stico,una l�mina de otro material.

2.12 INMERSION

����������� Esta t�cnica consiste en hacer pasar el objeto que se va a plastificar por un ba�o de soluci�n pl�stica.

APLICACIONES

����������� Se usa para plastificar tejidos, papeles y cartulinas, as� como para fabricar guantes o gorros, para lo cual se sumerge un molde en el ba�o.

2.13 ESPUMACION O ESPUMADO

����������� El proceso consiste en introducir aire u otro gas en el interior de la masa de pl�stico de manera que se formen burbujas permanentes.

����������� Se consigue por agitaci�n, por insuflado, o a�adiendo un agente espumante. Las burbujas se fijan a la masa cuando �sta se solidifica, disminuyendo su densidad y peso.

����������� Los productos obtenidos mediante este m�todo han adquirido gran importancia en los �ltimos a�os, pues es un proceso econ�mico y que se puede aplicar, cada vez m�s, a casi todos los pl�sticos.�� ����

APLICACIONES

����������� Fabricaci�n de esponjas, bolas, gomaespuma, envases para alimentos, embalaje protector (�poliexp�n�, que es poliestireno expandido), placas aislantes t�rmicas en constucci�n, cascos de ciclismo y de patinaje, etc.

�2.14 PLEGADO DE PLASTICOS

����������� La m�quina que dobla chapas de pl�stico es muy sencilla. B�sicamente consta de una caja atravesada por un filamento que se calienta . Se coloca la chapa haciendo coincidir la l�nea de doblez sobre el filamento. Se conecta la m�quina y cuando el pl�stico est� blando se dobla hasta la posici�n deseada.

����������� Antes de doblar es recomendable darle la vuelta al pl�stico con frecuencia para asegurar un calentamiento uniforme en ambas caras y para evitar quemaduras.

APLICACIONES

����������� Fabicaci�n, a prtir de l�minas alargadas, de objetos sencillos de escritorio, carpetas, etc.

3. MECANIZADO DE PLASTICOS

����������� Los procesos de conformado proporcionan piezas pr�cticamente acabadas, necesitando s�lo un ligero desbarbado (generalmente evitable si los moldes utilizados est�n bien dise�ados y mantenidos).Pero en ocasiones es preciso eliminar cierta cantidad de material de un objeto obtenido por conformado, unir piezas sencillas fabricadas por otro m�todo para lograr el producto deseado, e incluso formar piezas de relativamente grandes dimensiones.

����������� El mecanizado es el conjunto de t�cnicas que mediante las cuales se da forma definitiva a las piezas y que se realiza con arranque de material. El material arrancado puede revestir forma de� virutas ( l�minas delgadas arrancadas de la superficie utilizando una herramienta),� recortes ( fragmentos tan peque�os que no se utilizan), o limaduras (part�culas del limado).

����������� El mecanizado de los pl�sticos presenta, frente al procesado de otros materiales, los siguientes problemas:

- Desgarre (formaci�n de grandes grietas) : para evitarlo se debe mecanizar a velocidades altas y los radios de curvatura en el plegado y curvado deben ser grandes.Tambien es recomendable colocar contraasientos en el final del recorrido de la l�nea de mecanizaci�n.

�-� Calentamiento de la pieza : debido a� la baja conductividad t�rmica de los pl�sticos se deben realizar las operaciones de arranque de viruta sin que se caliente en exceso el material.� Una temperatura excesiva provocar�a una viruta pastosa que se puede adherir a partes de la m�quina, pero adem�s los pl�sticos termoestables podr�an llegar a descomponerse y los termopl�sticos llegar�an a deformarse por fusi�n. Para evitarlo:

����������� - Los avances de las m�quinas-herramientas deben ser peque�os.

����������� - Se debe utilizar un refrigerante en�rgico, que puede ser un chorro de aire comprimido (muy aconsejable tambien para la eliminaci�n de viruta) o emulsiones para taladrar (como agua y petr�leo o taladrina, que es agua y aceite), dependiendo del material de la pieza.

����������� Las herramientas de corte para trabajar los pl�sticos deben tener resistencia al calor y al desgaste. Conviene que su superficie sea dura , sobretodo si han de mecanizar pl�sticos con material inorg�nico de relleno (como la fibra de v�drio).� Suelen ser de acero r�pido.

����������� Los pl�sticos a mecanizar suelen ser suministrados con una funda protectora, que puede ser de papel, con el f�n de evitar que el material se raye mientras es manipulado.

����������� Los pl�sticos que se suelen utilizar para las pr�cticas de mecanizado en el aula son el acr�lico, el nailon y el PVC.

APLICACIONES GENERALES DE� LA MECANIZACI�N DE PLASTICOS

����������� El arranque de material en los pl�sticos se realiza generalmente por razones econ�micas (amortizaci�n del molde o abaratarlo simplificando su forma) o por razones t�cnicas (excesivas dimensiones de las piezas o que se trate de pol�meros infusibles que no admitan el conformado adecuado). La utilizaci�n de estas t�cnicas suele estar limitada a piezas aisladas, a peque�as series,� o a la transformaci�n manual de productos semiacabados.

3.1 TORNEADO

����������� Esta operaci�n se realiza en una m�quina llamada torno que proporciona un movimiento de giro a la pieza� que se mecaniza, haciendo que �sta gire alrededor de su eje de revoluci�n.

����������� En esencia el torno consta de una bancada que soporta en un extremo un cabezal, elemento responsable de producir el giro de la pieza; y en el otro el contrapunto, donde se apoya la pieza. Se recomiendan velocidades de corte de 200 a 500 m / min.

����������� El arranque de viruta se realiza mediante una herramienta de corte que trabaja en dos movimientos: avance lineal y profundizaci�n de pasada. La herramienta est� sujeta a unos carros que se desplazan a lo largo de la bancada.

|

|

APLICACIONES :

Genera superficies de revoluci�n en piezas que tengan eje de revoluci�n (cil�ndricas o c�nicas). Las piezas se pueden labrar exterior o interiormente.

El torneado permite operaciones espec�ficas como son:

����������� Ranurado: crea ranuras circulares sobre la pieza;

����������� Roscado o fileteado: fabrica hilos de rosca para dar forma de tornillo a la pieza ;

����������� Torneado c�nico: se da forma c�nica al ir disminuyendo la profundidad de pasada; etc.

3.2 FRESADO

����������� Combina el movimiento de rotaci�n de una herramienta cil�ndrica dotada de dientes cortantes en su periferia y denominada fresa, con el desplazamiento� lineal de la pieza, para generar superficies planas. La m�quina fresadora consta fundamentalmente de tres carros o mesas que se pueden desplazar en las tres direcciones del espacio. Se recomiendan velocidades de corte de 200 a 500 m / min.

����������� El �ngulo de incidencia de la fresa en la pieza da lugar a dos tipos de fresado:

����������� - frontal: genera una superficie perpendicular al eje de giro de la herramienta, y

����������� - tangencial: obtiene una superficie plana paralela al eje de giro.

����������� Conviene, para el fresado de pl�stico, un paso �mplio de la fresa.

����������� Para evitar que, al llegar la fresa al extremo de la pieza, el borde de �sta se resquebraje, es conveniente colocar un contraasiento al final de la pieza.

APLICACIONES

|

|

����������� El trabajo con la fresadora es tremendamente vers�til: ranurado, corte, aranque en formas circular, helicoidal, de engranajes, etc.

3.3 TALADRADO

����������� La combinaci�n del movimiento de giro m�s el avance de una herramienta espec�fica denominada broca permite hacer orificios cil�ndricos.

����������� Las m�quinas de taladrar son simples, desde el conocido taladro manual de motor el�ctrico a las taladradorasde sobremesa, que disponen de un cabezal portabrocas motorizado y una columna- base que garantiza la perpendicular entre el recorrido de la broca y dicha base.

����������� La broca tiene dos movimentos: de giro y de avance en profundidad La velocidad de giro ser� mayor� cuanto m�s blando el material a taladrar y menor el di�metro de la broca. Se recomiendan velocidades de corte de 30 a 100 m / min.

����������� Las materias blandas como la madera y el pl�stico se taladran industrialmente mediante taladradoras especiales muy r�pidas. Estas m�quinas son simples, dado que los taladros no tienen una precisi�n muy rigurosa, y� el avance se realiza a mano.

En el taladrado de pl�sticos hay que considerar su escasa conductibilidad t�rmica y la elevada dilataci�n por el calor, lo que obliga a levantar con frecuencia la broca en movimiento, para facilitar la refrigeraci�n.

|

|

3.4 ASERRADO

����������� Consiste en abrir ranuras en el material para separarlo en partes.

����������� Para el corte de piezas se utilizan principalmente dos tipos de herramienta:

����������� - Sierra circular de acero r�pido con dientes sin triscar, vaciados lateralmente. Consiste en un disco con dientes en su borde, que corta mediante un movimiento de giro y avance en profundidad.

����������� - Sierra de cinta, de dientes triscados (inclinados alternativamente para que el surco sea m�s espeso que la hoja y �sta se deslice bien). Su forma es la de una larga cinta en lazo cerrado,� que realiza un movimiento longitudinal cont�nuo. En general las m�quinas de cinta son m�s sencillas y econ�micas.

����������� Se recomiendan velocidades de corte de 1000 a 2000 m / min.

����������� Para corte manual sirve cualquier tipo de sierra: de arco, serrrucho, segueta, etc.

APLICACIONES: Las sierras de disco se suelen utilizar para los cortes m�s severos y las de cinta para trabajos ligeros.

3.5 CEPILLADO

����������� Esta operaci�n consiste en arrancar virutas de piezas planas para rebajar su grosor, mediante el corte con una l�mina de filo cortante inserta en la herramienta. Esta puede ser:

-� un cepillo manual de carpinter�a: consta de un hierrro o cuchilla ancha de filo recto y un contrahierro que rompe la viruta y la expulsa fuera� y adem�s sirve para que la cuchilla no penetre excesivamente en el material, o

-� un cepillo el�ctrico con movimientos de avance sobre la pieza y de giro de las cuchillas. Se recomiendan velocidades de corte de 200 a 500 m / min.

|

|

3.6 ACABADO

����������� En estas operaciones las herramientas producen virutas muy peque�as para terminar, en dimensi�n y superficie, piezas que han sido previamente mecanizadas por otros procedimientos.� Por ello su capacidad de arranque de material es muy reducida. Sin embargo, el arrancar cantidades peque�as les permite alcanzar precisiones dimensionales muy elevadas, as� como muy buenos acabados superficiales. Podemos agrupar en este apartado diversas operaciones:

����������� Se realiza el esmerilado h�medo en los pl�sticos termoestables mediante discos de� carborundo o piedras areniscas.

����������� Para el esmerilado en seco emplean esmeriladoras de cinta o muelas de plato.

����������� El pulido se lleva a cabo con pastas de pulir especiales aplicadas sobre discos textiles.

����������� La abrasi�n mec�nica consiste en aplicar un material m�s duro que el de la pieza para desgastarla.

����������� El rectificado es una forma de abrasi�n que utiliza muelas abrasivas , formadas por un aglomerado cer�mico de unos granos de materiales muy duros.

����������� Cada grano de material funciona como una peque�a herramienta de corte que desprende virutas.

����������� En el rectificado de pl�sticos ha de tenerse especial cuidado con la refrigeraci�n.

����������� Las m�quinas rectificadoras son similares a los tornos, pero con cabezales espec�ficos para el arrastre de las mueelas.

����������� Una posible pr�ctica de acabado en el aula de tecnolog�a es limar piezas de acr�lico aserradas. Se debe sujetar bien la pieza all tornillo de banco� y limarla con lima de madera. Se alisa despu�s con papel secante h�medo envuelto en un trozo de acr�lico y finalmente se pulen los bordes con un barniz acr�lico especial.

3.7. CIZALLA

���������� Es una operaci�n de corte que desgarra las l�minas mediante la acci�n de dos cuchillas que se deslizan una sobre otra. Se emplea como herramienta manual la guillotina y como m�quina la cizalla, ambas con alta capacidad de corte pero sin posibilidad de cortes curvos.

3,.8. CORTE CON HILO.

���������� El mecanizado en los poliestirenos expandidos o extruidos se efect�a cortando el material sobrante por medio de un hilo caliente. Su temperatura ser� la adecuada para cortar pero no excesiva ya que se trata de materiales altamente inflamables.

4. UNION DE PLASTICOS

����������� La uni�n de pl�sticos se puede realizar principalmente de tres formas: mec�nica si las piezas a fijar deben ser desmontables, y mediante adhesivos o cohesi�n (calor y presi�n) si la uni�n va a ser permanente. En este caso no se utilizan las uniones mec�nicas porque no son necesarias y deben evitarse siempre.

4.0. UNION MEC�NICA

����������� Se realiza mediante atornillado con tornillos met�licos pasantes con arandela.

����������� Presenta como principal inconveniente la formaci�n de la rosca interna en la pieza de pl�stico, pues debilita su resistencia al impacto por efecto de la entalla.

4.1. UNION MEDIANTE ADHESIVOS

����������� La uni�n por adhesivo, o encolado, depende de dos factores:

����������� - La adhesi�n, que es la fuerza de uni�n del adhesivo al sustrato. Esta fuerza resulta de las fuerzas f�sicas de atracci�n y adsorci�n entre mol�culas o fuerzas de Van der Vaals.

����������� - La cohesi�n, que es la fuerza interna del adhesivo.

����������� Existen ciertos casos en que la uni�n adhesiva no ser�a posible sin un tratamiento previo:

����������� 1. Las propiedades del material base no se corresponden con las propiedades superficiales.Las razones pueden ser la composici�n del sustrato pl�stico y/o el proceso de fabricaci�n. Una capa superficial d�bil producir� una uni�n de baja resistencia con independencia del adhesivo elegido.

����������� 2. Pl�sticos con componentes de bajo peso molecular.Estos componentes son estabilizantes, res�duos de� disolventes, plastificantes y cargas. Todos ellos pueden afectar a la uni�n si est�n presentes en la superficie. Muchos tienden a desplazarse hacia la superficie y concentrarse all�. As�, se forma una capa superficial separada del material base, reduciendo la resistencia de la uni�n, o impidi�ndola.

����������� 3. Agentes desmoldantes: Para garantizar que sea f�cil liberar las piezas de pl�stico moldeadas, se utilizan agentes desmoldeantes internos y externos.

����������� Se llaman �internos� si ya est�n mezclados en la granza y surten efecto durante la transformaci�n del pl�stico. Suelen producir superficies dif�ciles o imposibles de unir. Pueden distribuirse en toda� la masa del pl�stico, de manera que no sea eficaz ni siquiera rectificar su superficie.

����������� Los llamados agentes desmoldeantes �externos� se pulverizan en el interior del molde. Se fabrican a partir de parafinas, jabones y aceites, como el aceite de silicona. Debido al m�todo de tratamiento, estos agentes pueden hallarse no s�lo en la superficie, sino tambien en capas pr�ximas a ella. El pretratamiento m�s adecuado es el mecanizado de acabado, como el rectificado.

����������� 4. Propiedades superficiales derivadas de la transformaci�n.

���������� Durante el moldeo de piezas de pl�stico pue�den formarse estructuras superticiales y, por tanto propiedades superficiales no id�nticas a las propiedades de masa. En t�rminos pr�cticos. se denominan pieles de inyeccion. que son superficies comprimidas muy lisas. habitualmente con concentraciones de tension. Cuanto mas se desarrolla una piel de inyeccion, peores son sus propiedades adhesivas. Su efecto seria comparable al de una capa pro�tectora que recubriese el material base. El pre�tratarniento m�s sencillo y eficaz es la destruc�ci�n de esta piel por m�todos mecanicos por ejemplo mediante rectificado o abrasi�n.

���������� 5.Agrietamiento por tensi�n de los termopl�sticos

Los sustratos ternioplasticos arnortos sin carqa tienden a aqrietarse cuando entran en contacto

con ciertos liquidos (disolventes). Esto suele llamarse agrietamiento por tension. Los plas�ticos mas susceptibles son los policarbonatos (PC), los polimetilmetacrilatos (PMMA), los copolimeros de acrilonitrilo‑butadieno‑estireno (ABS) y el poliestireno (PS). Como su propio nombre indica, las grietas se forman por la interacci�n de dos factores:

1 . Deben existir ciertas tensiones en el sus�trato. En la mayoria de las piezas de pl�s�tico, est�n presentes en forma de tensiones residuales causadas por la transformacion o se producen por efecto de fuerzas externas

2. Sobre la pieza debe actuar un medio de pe�so molecular bajo (p.ej. acetona. alcohol)

Los adhesivos lambien pueden causar agrieta�rniento por tension cuando estan en estado liquido.

4.1.1. PRETRATAMIENTOS DE SUPERFICIE

����������� Dado que la resistencia de la uni�n viene determinada, en gran medida, por la adhesi�n entre las superficies a unir y el adhesivo, las uniones adhesivas ser�n m�s fuertes cuanto m�s limpias y pretratadas se encuentren las superficies. La preparaci�n de la superficie es el paso m�s cr�tico en en el proceso de la uni�n adhesiva.

����������� Un primer paso en la preparaci�n consiste en eliminar pel�culas superficiales no deseadas, por limpieza o por abrasi�n mec�nica:

����������� Limpieza:

����������� Para eliminar todo rastro de suciedad como grasa, polvo, etc. se usar�n disolventes que se evaporan sin dejar res�duos. Pueden ser hidrocarburos (isoparafinas), cetonas (acetona), alcoholes (isopropanol), o agua, dependiendo de los pl�sticos a tratar. Por ejemplo, tendremos en cuenta que la acetona es un disolvente de ciertos pl�sticos, como el metacrilato; para pl�sticos sensibles el limpiador adecuado es el hidrocarburo d-limonene; etc.

����������� Son frecuentes los ba�os desengrasantes y los sistemas de desengrase por vapor, en los cuales el disolvente se calienta hasta su punto de ebullici�n, se evapora y se condensa sobre las superficies a limpiar. El l�quido formado elimina la suciedad.

����������� Abrasi�n mec�nica:

����������� En la limpieza de pl�sticos son efectivos como abrasivos el �xido de aluminio y el hierro colado fundido.

����������� En menor grado se suele utilizar para pl�sticos la t�cnica de pretratamiento por imprimaci�n. Esta consiste en aplicar sobre la superficie una soluci�n que mejora� la capacidad de uni�n, actuando de puente qu�mico entre el sustrato y el adhesivo. La soluci�n se aplica con brocha o pulveriz�ndola.

4.1.2. CLASIFICACION DE ADHESIVOS

����������� Adhesivos de un componente de contacto:

����������� Pueden encontrarse en forma de dispersi�n acuosa o de disoluciones en disolventes org�nicos.

����������� Una vez hecha la aplicaci�n sobre cada una de las dos superficies a unir, se debe dejar evaporar la fase acuosa u org�nica del adhesivo. Una vez evaporada, y antes de que tambi�n se seque el adhesivo, se ponen las superficies en contacto.� El tiempo transcurrido entre la aplicaci�n del adhesivo sobre las superficies, y el de uni�n de las mismas se llama �tiempo al descubierto� o �tiempo de curado�. Este tipo de adhesivo se conoce tambi�n como pegamento de contacto (supergen).

����������� Adhesivos de un componente instant�neos:

����������� Son adhesivos muy potentes y r�pidos. Se aplica una ligera capa en una de las caras a unir, se unen las caras, y la uni�n se hace en pocos segundos. Un ejemplo son los cianocrilatos (tipo �superglue�).

����������� Adhesivos de dos componentes:

����������� Se presenta en dos envases: uno con un elemento entrelazable (mon�mero o pol�mero) y otro que es un agente entrelazante llamado acelerador. Los dos componentes pueden ser mezclados para aplicar la mezcla a ambas superficies, en algunos adhesivos, se utilizan aplicando un componente en cada superficie. Son las resinas epoxi (�araldit�).

����������� Disolventes:

����������� Cuando se trata de materiales termopl�sticossolublesen disolventes org�nicos, pueden adherirse mediante una simple aplicaci�n del disolvente sobre las superficies a unir. Por ejemplo, en el caso del PMME (polimetacrilato de metilo) basta aplicar acetona a las dos superficies que se han de unir y ponerlas en contacto.

4.2. UNION POR CALOR Y PRESI�N

����������� Es la t�cnica m�s empleada para la uni�n de pel�culas y estructuras delgadas.Las dos piezas se unen� mediante una fusi�n superficial, seguida de solidificaci�n, de los puntos en que se hallan en contacto dichas piezas, directamente o bien con interposici�n de una tercera materia m�s fusible.

����������� La operaci�n se conoce con el nombre de soldadura, y a veces como pegado.

4.2.1.PEGADO CON BARRA CALIENTE

����������� La fusi�n de las superficies se realiza mediante la presi�n y calor que aportan dos barras entre las cuales se colocan las l�minas a la altura de la l�nea de uni�n deseada. El calor alcanza la zona a soldar mediante transmisi�n calor�fica a trav�s de una de las pel�culas.

����������� En los elementos necesarios son:

����������� - Dos barras, la inferior fija y la superior m�vil, que aprisionan las piezas a unir. Se fabrican con metal de alta conductividad t�rmica y homog�neo de manera que transmita una temperatura muy uniforme sobre toda la superficie de trabajo.

����������� - Una resistencia el�ctrica colocada en el interior de una de las barras, en la cual mantiene una temperatura uniforme durante la operaci�n de pegado.

����������� -Sistema de control de temperatura, que se puede realizar mediante unos termopares que miden la temperatura y en consecuencia controlan la corriente suministrada, o mediante reguladores bimet�licos.

����������� -Aislamiento t�rmico en la barra opuesta a la que tiene la resistencia.

����������� Dado que las resinas termopl�sticas son malas conductoras del calor, esta t�cnica s�lo es indicada en los casos en que, por lo menos, una de las piezas que se va unir es muy delgada.

����������� La aplicaci�n principal del pegado con barra caliente es la fabricaci�n de bolsas de polietileno y el pegado de recipientes de este mismo material.

4.2.2 UNION CON SOLDADOR CONTINUO� ROTATORIO DE BANDA

����������� En este aparato, la pel�cula se sujeta fuertmente entre dos bandas sin fin estrechas, y pasa por dos zonas:

����������� - zona de calentamiento : aqu� la temperatura de las bandas se eleva a la necesaria para hacer la soldadura, mediante el contacto con una zapata� calentada con una resistencia;

����������� - zona de refrigeraci�n: la temperatura se disminuye con una corriente de agua o con un agente de refrigeraci�n que circula por el interior. Esta zona de enfriamiento reduce la tendencia de la pel�cula a adherirse a la banda met�lica.

����������� Las bandas sin fin son generalmente de caucho, fibra o cadena.

����������� La presi�n sobre la zona que se va a soldar se aplica normalmente por medio de peque�as ruedas de gu�a situadas entre la zona de calefacci�n y la de enfriamiento. La presi�n sobre estas ruedas se mantiene mediante muelles de presin o por medio de aire comprimido.

����������� La tensi�n de las bandas sinfin se controla con muelles de presi�n situados en las zapatas. La banda suele estar recubierta deuna laca de tefl�n por sus propiedades antiadherentes.

4.2.3 UNION CON SOLDADOR CONTINUO DE RUEDA ROTATORIA

����������� El elemento que presiona las pel�culas a soldar en este caso es una rueda.

����������� La rueda, de unos tres mm de ancho, con bordes suaves y redondeados, est� recubierta con tefl�n . Gira sobre una mesa y las pel�culas pasan entre la rueda y la mesa. Est� equilibrada con un peso ajustable y su velocidad se regula de acuerdo con la velocidad con que pasa la pel�cula por la mesa. Una cinta de tefl�n cubre la mesa en la l�nea de contacto de �sta con la rueda.

����������� En este tipo de aparatos se debe alcanzar la temperatura suficiente para una buena soldadura pero no es necesario un control demasiado preciso de la temperatura. Los ensayos demuestran que las soldaduras

����������� Se pueden realizar soldaduras a una velocidad de 20 m/min con una pel�cula de 0,05 mm de grosor , con temperaturas de entre 175 225 �C. Los ensayos demuestran que las soldaduras realizadas en estas condiciones se aproximan en resistencia a la que tiene el propio material soldado.

4.2.4 SOLDADURA DIELECTRICA O DE ALTA FRECUENCIA

����������� En este caso el termopl�stico que va a ser soldado se coloca como diel�ctrico entre dos barras de soldadura que act�an como electrodos. Los electrodos transmiten al pl�stico una corriente de alta frecuencia ( 100 Mhz ), y al mismo tiempo ejercen presi�n sobre �l. Al ser sometido a esta corriente de alta frecuencia, se genera calor en el seno del material, debido a la fricci�n entre las mol�culas que se desv�an en uno y otro sentido respondiendo al campo el�ctromagn�tico.

����������� La soldadura resulta de esta combinaci�n de calor y presi�n.

����������� El equipo el�ctr�nico necesario para producir la energ�a de radiofrecuencia para soldar� consiste en en una fuente de energ�a, u oscilador, y un circuito de control. Si se emplea un equipo protegido se puede utilizar un �mplio rango de frecuencias.

����������� La t�cnica descrita exige que el termopl�stico a soldar sea polar, para que se� formen dipolos que, al ser colocados en un campo el�ctrico, tender�n a orientarse por s� mismos con su parte positiva dirigida hacia el electrodo negativo y su parte negativa dirigida al polo positivo.

����������� En el caso de un potencial alterno, este proceso se realiza mmuchas veces por segundo, dependiendo de la frecuencia del campo. Cuanto mayor sea la viscosidad del material, ofrecer� m�s resistencia a la reordenaci�n de los dipolos, y m�s trabajo realizar�. Este trabajo se transformar� en calor que se denominan p�rdidas diel�ctricas.

����������� Las propiedades de las cuales depende este tipo de soldadura son : resistencia el�ctrica, constante diel�ctrica, factor de potencia y factor de p�rdidas. La conductividad t�rmica reviste poca importancia ya que el calor es generado uniformemente en el interior del material termopl�stico y no tiene que ser conducido a trav�s de dicho material.

����������� El coste inicial del equipo de soldadura diel�ctrica es� alto,� en comparaci�n con el de los soldadores de barras, pero en muchos casos es el �nico tipo de soldador que realiza un trabajo satisfactorio. Para materiales sensibles al calor, el calentamiento diel�ctrico ofrece ventajas, porque el calor es generado r�pida y uniformemente dentro de la resina, sin altos gradientes de temperatura.

����������� Los termopl�sticos polares adecuados para ser soldados por alta frecuencia son principalmente: acetato de celulosa, propionato de celulosa, acetobrutato de celulosa, nailon, polimetacrilato de metilo, PVC, y policloruro de vinilideno. Otros termopl�sticos muy utilizados como el polietileno y el poliestireno no pueden ser soldados eficazmente por este m�todo porque no son polares y tienen factores de poteencia muy bajos.

4.2.5 SOLDADURA DIELECTRICA� CONTINUA POR MAQUINA ELECTRONICA DE COSER

����������� Este tipo de m�quina tiene el electrodo superior en forma de disco. Este disco arrastra el material que debe ser unido y lo coloca debajo de �l. El modo de trabajar de estas m�quinas es similar al de una m�quina de coser convencional.

����������� �Los soldadores de este tipo se emplean� mucho para� la fabricaci�n de impermeables, bolsas para el tabaco, y envases para alimentos.

4.2.6 SOLDADURA CON GAS CALIENTE

����������� Es una t�cnica utilizada para soldar termopl�sticos.

����������� Consiste en calentar el material mediante un chorro de aire caliente o un chorro de gas inerte, aplicado con un soplete que proyecta el� fluido caliente sobre el �rea de contacto de las superficies que se van a unir. Este tipo de uni�n se hace generalmente con aportaci�n de material, en forma de varilla de composici�n similar a la del material que se une.

����������� El gas se puede calentar de dos formas:

����������� -� Con gas: el gas proyectado hacia el pl�stico se calienta a trav�s de una espiral calentada por la llama de otro gas. La temperatura deseada de la corriente de gas caliente se obtiene regulando la llama que calienta la espiral.

����������� La ventaja de la pistola calentada por gas es que se puede utilizar en el campo, como unidad port�til.

����������� - El�ctrica: el gas se hace pasar sobre un elemento de calefacci�n. En la pistola el�ctrica la temperatura se regula mediante un transformador variable, que da lugar a la potencia consumida deseada.

����������� �El soplete en este caso es m�s compacto y ligero, de ah� su mayor uso que los calentados por gas.

����������� Las pistolas de soldar tienen, generalmente, extremos intercambiables para variar el orificio de salida, que suelen oscilar entre 3 y 6 mm.�

����������� La temperatura de la corriente de gas caliente tambien se puede regular variando la distancia entre el extremo de la pistola y la pieza quue se suelda.

����������� Para el polietileno, la temperatura de salida del orificio deber� estar en torno a los 280�C. La temperatura de trabajo del gas ser� de unos 180�C, pues hay una p�rdida de unos 100�C entre el orificio y la zona de trabajo.

����������� Se ha detectado en el polietileno alguna degradaci�n cuando se suelda con aire caliente. La raz�n es la oxidaci�n del pl�stico, y para evitarlo se utilizan gases inertes como el nitr�geno, actualmente el m�s empleado.

����������� El regulador de presi�n permitir� el flujo cont�nuo de nitr�geno a una presi�n de 0,35 a 0,70 Kg/cm2. Se utilizan de 6 a 30 litros de gas caliente por minuto soldando. La velocidad de soldadura suele ser baja: 2,5 a 6,5 cm/min.�

4.2.7 SOLDADURA CON UTIL CALIENTE

����������� En este tipo� de soldadura, las superficies que se van a unir se ponen, cada una, en contacto con un �til caliente. Cuando han alcanzado la temperatura deseada, se retira el �til y las superficies se aprietan r�pidamente entre s�. Una vez enfriada la uni�n se retira la presi�n y la soldadura est� terminada.

����������� Esta t�cnica de soldar se emplea para el montaje de redes de tuber�as de polietileno y para la fabricaci�n de juguetes y art�culos dom�sticos, con una gran variedad de resinas.

4.2.8 SOLDADURA POR INDUCCION

����������� Esta t�cnica se emplea para fundir y soldar superficies adyacentes de pl�stico.

����������� Emplea una corriente inducida en una espiral cerrada de alambre. En esta espiral, que hace de resistencia, se crea un campo electrodin�mico que genera calor.�

����������� La operaci�n se realiza mediante los siguientes pasos:

����������� - Colocar una inserci�n met�lica entre las dos superficies a unir,

����������� - colocar las secciones dentro del campo del generador de alta frecuencia,

����������� - se aplica presi�n� sobre las secciones que se sueldan y se hace actuar el generador. La presi�n ser� uniforme sobre toda la inserci�n met�licapara evitar que partede �sta quede al aire y se evite un r�pido calentamiento y desintegraci�n de la inserci�n.

����������� - se induce una corriente el�ctrica en el circuito met�lico que genera calor, fundiendo el material pl�stico que le rodea (el tiempo de� calentamiento depende de la potencia suministrada)

La bobina del equipo de soldadura por inducci�n debe manejarse con cuidado: cualquier objeto met�lico pr�ximo a su campo puede calentarse r�pidamente.�

����������� - se retira el campo el�ctrico y enfr�a la zona para que la uni�n sea fuerte y duradera.

����������� Se puede calcular la energ�a y el tiempo necesario para calentar la espiral a la temperatura deseada:

���������������������������������� Kcal. Necesarias = W�S�T, donde W = peso del material en Kg

��������������������������������������������������������������������������������� �� S = calor especifico en Kcal/Kg �C

��������������������������������������������������������������������������������� �� T = aumento de temperatura� en �C

����������� Convirtiendo las Kcal en Kw/min y dividiendo el valor por la capacidad del generador en Kw/min, se puede calcular el tiempo necesario para calentar la espiral.

����������� El tiempo es un fator muy importante en el resultado de la soldadura, ya que debe ser suficiente para obtener la cantidad necesaria de material fundido y por lo tanto una uni�n fuerte, pero tampoco excesivo ya que de alargarse mucho podr�a provocar degradaci�n por sobrecalentamiento del material.

����������� La soldadura por inducci�n se adapta particularmente para la uni�n de piezas gruesas, como cajas de nailon para bater�as. Las secciones gruesas requieren la aplicaci�n de mucha fuerza sobre las partes a unir ( unos 28 Kg por cm lineal de soldadura)

4.2.9 SOLDADURA POR RESISTENCIA

����������� Est� estrechamente relacionada con la soldadura por inducci�n. Se diferencia en que� el calor es� generado en un alambre de resistencia mediante una corriente que pasa a trav�s del mismo. Es un sistema muy �til para operaciones de montaje cuando se puede utilizar un generador de corriente transportable.

����������� La aplicaci�n m�s utilizada es la uni�n de accesorios de tuber�as. El accesorio se presiona contra la tuber�a a la que debe ser unido y se aplica a una corriente a las terminales del alambre de resistencia.

4.2.10 SOLDADURA CON HILO EXTRUIDO

����������� Esta soldadura se realiza con aporte de material. Consiste en unir dos secciones de un termopl�stico, extruyendo un hilo del mismo material entre ellas. El hilo extruido contiene suficiente calor para provocar la fusi�n de las superficies adyacentes a �l. Resulta as� una estructura homog�nea cuando el pl�stico se enfr�a.

����������� La generaci�n de calor en el hilo se realiza, principalmente, por trabajo mec�nico de en el extrusor, que es una m�quina particularmente eficiente para el calentamiento de termopl�sticos.

����������� Este m�todo se aplica a la uni�n de pel�culas de� polietileno.

4.2.11 SOLDADURA POR FRICCION

����������� En esta t�cnica se genera calor de fricci�n mediante la rotaci�n de dos superficies en contacto para obtener su uni�n.

����������� Se realiza haciendo rotar una de las piezas sobre la otra que se mantiene estacionaria. La fricci�n por contacto se mantiene a una velocidad y presi�n que generan calor por fricci�n y funden las superficies adyacentes. Cuando se ha obtenidosuficiente material fundido, se aumenta la presi�n para expulsar cualquier burbuja y hacer fluir el material fundido uniformemente entre las caras que se sueldan.

����������� El calor generado por fricci�n produce la fusi�n de la superficie, mientras que el material inmediatamente debajo de �sta, permanece sin cambiar la temperatura. La cantidad de calor depende de la velocidad relativa entre las superficies rotatorias, que se friccionan, de la presi�n de contacto, y de la duraci�n de �ste. Tambien depende de las propiedades del material, tales como el coeficiente de fricci�n y la capacidad de transmisi�n de calor.

����������� La experiencia da como velocidades adecuadas el intervalo de1.5 a 20 m/s, y presiones iniciales entre 0,7 a 10 kg/cm2.

����������� Para detener la fricci�n se puede soltar la pieza estacionaria o bien parar la pieza en el eje. Se deja enfriar la soldadura bajo presi�n.

����������� Para muchas aplicaciones no es necesario preparar las superficies. De hecho, un acabado basto de aserrado se puede soldar y proporciona una uni�n de calidad comparable a la de una superficie mecanizada.

����������� Esta t�cnica ofrece ventajas econ�micas debido a la rapidez y sencillez de la operaci�n. Con la ayuda de mordazas y otros elementos de sujeci�n, los tornos y las prensas de taladrar normales se pueden convertir en unidades de soldadura por fricci�n.��

����������� En cambio presenta las siguientes desventajas: limitaci�n de la forma de uni�n, formaci�n de rebordes, y formaci�n y orientaci�n de tensiones en la uni�n.

|

|