1.

LA MADERA:

CLASIFICACION Y PROPIEDADES.

1.1. LA MADERA.

����������� Por madera entendemos aquella sustancia fibrosa y dura que situada debajo de la corteza forma el cuerpo de los �rboles.

����������� �Desde los inicios de la civilizaci�n humana la madera fue utilizada como elemento esencial en la construcci�n, dado que constituye un material id�neo para los m�s variados usos. Y a pesar de que actualmente otros materiales se usan en el arte constructivo, la madera no� ha sido desplazada de su lugar preeminente.

�����������������������

La madera, como el resto de los seres vivos, se compone de innumerables c�lulas microscopicas �m�s simples en las maderas blancas que en las duras -.�����������

La madera es una substancia org�nica constitu�da por c�lulas cuyas paredes contienen celulosa como principal componente; al absorber los jugos nutricios del vegetal, estas c�lulas se llenan de savia, en la que predomina esencialmente el agua. Unas c�lulas forman conductos por los que circulan el agua y la savia; otras, constituyen tejidos de sost�n; por �ltimo, las restantes desarrollan las funciones de nutrici�n y crecimiento del �rbol.

� Las composici�n qu�mica media de la madera es carbono en un 50% de su peso; ox�geno en un 42%; hidr�geno en un 6% y en peque�as proporciones contiene tambien nitr�geno y otras materias como cenizas. Estos componentes forman esencialmente la celulosa� en un 40 � 50 %, lignina de un 24 a un 30% y hemicelulosa del 20 al 25 %.

La celulosa -10 �tomos de hidr�geno, 6 de carbono y 5 de ox�genoes una sustancia muy resistente a los agentes qu�micos, insoluble en casi todo los disolventes, inalterable en el aire seco, y forma el esqueleto de los vegetales, formando la pasta en la que se incrusta la lignina.

� ���������

Asociado a la celulosa existe un cuerpo incrustable llamado lignina -de formula qu�mica C1 H24 0l4 que es una sustancia amorfa y dura que da a la madera rigidez y dureza, actuando la hemicelulosa como aglomerante.

�La madera contiene , adem�s, otras sustancias como el almid�n, tanino, colorantes, alcanfor, resinas y oleinas, aceites, az�cares, etc., que se aprovechan industrialmente.

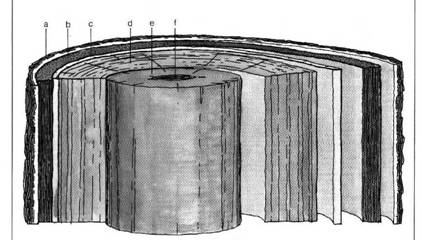

Si efectuamos un corte transversal a un �rbol, podremos observar cu�l es la estructura macrosc�pica o visible� de la madera.

- La corteza o ritidoma, constituye la capa que envuelve al �rbol protegi�ndolo de los agentes atmosf�ricos, variando seg�n las especies de grosor, y textura.�

- El cambium es la capa constituida por c�lulas de paredes muy delgadas que se transforman por divisi�n en nuevas c�lulas, produciendo madera nueva y rodeando las partes vivas del �rbol. Durante los periodos de crecimiento activo, las c�lulas cambiales se dividen dando lugar a nuevas c�lulas le�osas por la cara interna, originando le�o o xilema, con vasos conductores de la sabia bruta o ascendente hasta las hojas, y las de la cara externa de l�ber o floema. De esta forma, el cambium cumple la misi�n de engranar madera, dando lugar al crecimiento y desarrolle del �rbol.

�- La albura es la madera reci�n formada que posee m�s savia que la madera ya hecha, encontr�ndose bjao la corteza y de coloraci�n m�s clara que el duramen.

Con el tiempo se transformar� en madera dura y consistente. En la albura, la savia contiene una sustancia azucarada que la hace m�s vulnerable los insectos que producen la carcoma.

�- El duramen� o madera propiamente dicha,� es una zona constituida por tejidos que han llegado a su m�ximo desarrollo y resistencia, siendo un recept�culo para las sustancias de desecho del �rbol y , por� ello, de materia t�xica para la mayor�a de organismos que pudieran nutrirse del �l. Es por tanto, producto de la transformaci�n de la albura, siendo la funci�n dar rigidez y robustez a la estructura del �rbol.

- Los anillas anuales -de crecimiento- aparecen, como su nombre indica, todos los a�os: en����������� la primavera, cuando sube la savia, y en el oto�o, cuando baja,de aqu� vienen los nombres de madera de verano y de inv�erno.

En realidad, los anillos anuales se desglosan en dos: el duramen, de anillos m�s oscuros y la albura, que es la parte m�s clara, por contener m�s savia que las anteriores.

La edad de un �rbol puede calcularse, contando los anillos de crecimiento. Si est�n pr�ximos entre si, el crecimiento es lento, y al contrario.

Los anillos de crecimiento de las maderas duras suelen estar m�s juntos que los de las blandas, y se notan menos. La madera constituida por anillos pr�ximos es, generalmente, m�s estable y menos propensa a la deforestaci�n� que la formada por anillos m�s espaciados.

- La m�dula es la parte central que forma un cilindro en el eje del �rbol constituido por c�lulas redondeadas, resinificadas y casi carentes de agua. Constituye la� parte m�s vieja del �rbol.

����������� Podr�amos considerar por tanto las siguientes funciones de cada� capa en el �rbol:

a) Protecci�n � la corteza.

b) Conducci�n de la sabia descendente � el l�ber.

c) Producci�n de madera ( c�lulas le�osas) � el c�mbium.

d) Conducci�n de la sabia ascendente / almacenamiento de nutrientes � la albura.

e) Recept�culo de materias t�xicas/ estructura mec�nica del �rbol � el duramen.

f) Sin funci�n / sin uso comercial � el coraz�n.

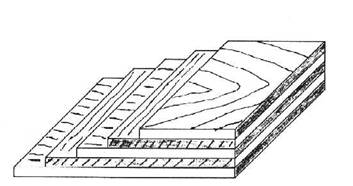

Figura 1.

1.2.CLASIFICACION.

Obviamente las maderas pueden� clasificarse de muy diversas formas, en funci�n del criterio que se emplee. Con car�cter general los autores coinciden en la distinci�n entre maderas duras y blandas. No obstante creemos conveniente a�adir ciertas especificaciones.

En funci�n de los procesos de transformaci�n a que son sometidos desde su apeo en los bosques podemos distinguir:

��������� A) Maderas sin labrar. Maderas� apeadas sin ser sometidas a ning�n proceso de transformaci�n.

��������� B) Maderas de rollo. Aquellas a las que se les quita la corteza con un hacha una vez apeados. Se denominan maderas rollizas las� que resultan de cortar los �rboles enterizos en trozos de mayor o menor longitud.

�������� �C) Maderas al hilo. Cuando a las de rollo las escuadramos con sierra, de forma que sus artistas que den m�s o menos uniformes.

��������� D) Maderas escuadradas en bruto. Son las que emplean los talleres una vez que se han trazado mediante sierras en tablones y tablas. En funci�n de las dimensiones que se obtienen hablamos de tablones -5 a 10cm, 5 a 35cm, 250 a 7metros- tabloncillos -3 a 5cm, 10 a 25cm, 2� a 4mt-, tablas -1 a 25cm,10 a� 40cm, 2 a 4mts- y listones -3 a 6cm, 3 a 6cm, 1,5 a 3'5 mt-.

������� ����Sin embargo, como se ha indicado, la

clasificaci�n usual de las maderas es: blandas o con�feras� y duras o frondosas.

����������� Tal clasificaci�n no atiende, como bien pudiera creerse, a su dureza� en el sentido m�s estricto de la palabra, pues muchas de las maderas incluidas en el grupo de las blandas, son m�s duras que otras que se incluyen en este �ltimo grupo.

La dureza, en definitiva, est� en funci�n de su peso espec�fico. Entre las caracter�sticas de las maderas duras podemos citar las siguientes: normalmente sus anillos anuales est�n bastante juntos - incluso indiferenciables -. Contienen poca resina y escasos nudos, aunque pueden ser grandes. Su gama de colores es bastante m�s amplia que en las maderas blandas, contando con una gran variedad de tonalidades y colores oscuros.

Entre las maderas duras podemos citar: boj, encina, olivo, teca, tejo, fresno, nogal, roble, caoba, �bano, casta�o, haya, olmo, sapeli, etc.��

Las maderas blandas tienden a ser m�s ligeras que las duras. Su crecimiento es m�s�� r�pido, ya que en invierno al conservar sus hojas el proceso de crecimiento no se detiene, y consiguientemente sus anillos anuales se distinguen con claridad.� Entre las maderas blandas, ciertas especies son muy resinosas.

����������� �Es caracter�stico tambi�n de estas maderas que sean frecuentes los nudos peque�os, sin que por ello sean raros los grandes.� La mayor�a son de color p�lido o casta�o claro.

Entre otras pueden citarse como maderas blandas: el pino albar o pi�onero, el abeto rojo, el alerce, el pino silvestre o pino soria, el pino negral, el pino oreg�n, el cedro, etc.

Dentro de esta clasificaci�n por la dureza algunos autores distinguen entre maderas muy duras - boj, encina, por ejemplo -; duras - acacia, acebo, �bano, etc.-; menos duras, como el arce, alerce y el casta�o, bandas - abedul, cipr�s, abeto, etc. y muy blandas- �lamo balsa, chopo, higuera, etc.-.

��������

1.3.

PROPIEDADES.

����������� Las propiedades de la madera� dependen enormemente de las condiciones del terreno en que se desarrollan, de su edad, crecimiento, cantidad de humedad, y� var�an en� las distintas partes del tronco que consideramos.

Las caracter�sticas fundamentales de la madera como materia transformada es la de ser anis�tropa e higrosc�pica. Es anis�tropa porque sus propiedades f�sicas y en especial sus caracter�sticas mec�nicas dependen de la direcci�n del esfuerzo o trabajo en relaci�n con sus fibras; y es higrosc�pica porque, aparte del agua que contiene por su propia constituci�n, �sta podr� aumentar o disminuir seg�n la temperatura ambiente.

Esta propiedad hace que la madera constantemente se contraiga o se hinche, por lo que todas las propiedades f�sicas y mec�nicas de la madera estar�n definidas por el porcentaje de contracci�n o hinchamiento en que se encuentre.

Las propiedades f�sicas de las maderas, se pueden agrupar entre otras en:

- Propiedades que determinen su comportamiento frente al agua. Hinchaz�n y merma.

- Propiedades que determinen el comportamiento de la madera frente al calor: conductividad t�rmica, dilataci�n t�rmica.

- Propiedades que determinan el comportamiento de la madera frente a las vibraciones ac�sticas: conductividad, transmisi�n y resonancia.

- Propiedades que determinan el comportamiento de la madera frente al fuego: calor espec�fico, resistencia al fuego y reacci�n al fuego.

Como resumen de estos comportamientos o propiedades, citamos:

���������� . Densidad.

����������� Denominada tambi�n peso espec�fico, es la relaci�n que existe entre el peso y el volumen de un cuerpo. En la madera, la densidad depende del contenido de agua. En las maderas distinguimos dos densidades que unidas son la densidad real que podemos apreciar en cualquier tabla de densidades. Tales densidades son la absoluta y la aparente. La primera var�a muy poco� de unas maderas a otras, y est�� determinada por una sustancia que es la celulosa y sus derivados. Dicha densidad absoluta es igual a 149.

����������� La densidad aparente var�a enormemente de una madera a otra y por ello hace variar la densidad propiamente dicha de la madera. Est� determinada por los poros o espacios��������� huecos que posee la madera, y al estar dichos poros m�s o menos carentes de agua crece o merma la densidad.

���������� . Dureza.

����������� La dureza de la madera est� relacionada con la densidad: a mayor densidad, mayor dureza. Los �rboles que crecen m�s lentamente originan maderas m�s duras que aquellos que lo hacen con rapidez. Aquellos, por otra parte, que crecen en terrenos c�lidos producen maderas m�s duras que los que o hacen en climas fr�os.

� Centr�ndonos en un mismo �rbol diremos que la dureza de la madera se acrecienta a medida que nos acercamos a su centro. La dureza depende de la compacidad: a mayor compacidad, mayor dureza y �sta incluso es superior cuando las fibras est�n entrelazadas.

� En la dureza influye enormemente la humedad. En su estado natural - de un 5 a un 15% de humedad posee una dureza, aproximadamente, dos veces superior a la que poseer�a con un 50% de su peso en agua. No obstante, la dureza se reduce cuando la humedad desaparece completamente, cuando la madera se reseca.

Si la dureza la referimos, no al sentido real anterior, sino a La que se deriva del trabajo concreto de la madera, haremos las siguientes puntualizaciones: siendo su dureza la misma, no se trabaja lo mismo con una sierra, con un form�n o con un cepillo. Tampoco ofrece igual resistencia al trabajarla longitudinal que transversalmente.

� Resulta m�s f�cil cepillar longitudinalmente -a las fibras- que transversalmente; justamente lo contrario que al serrar.

� ��������� .

Contracci�n.

�

����������� Se produce cuando la madera pierde parte del agua que posee. En caso contrario diremos que se hincha. La contrariedad no se manifiesta de modo brusco - en los primeros momentos- y si lo hace cuando se hincha.

������� ����

Aunque los coeficientes de contracci�n e hinchamiento var�an para las diversas maderas, en t�rminos generales puede afirmarse que cuando en sentido longitudinal se contraen en el 012%, en el transversal� suele ser del 5%, y en la periferia� del 15%.

����������

����������� La contracci�n es inferior en la� m�dula que en el resto. Por esta raz�n las vigas rectangulares se resquebrajan� por el n�cleo y se abarquillan las tablas, tendiendo a formar superficies cil�ndricas convexas hacia el n�cleo.

����������� . Duraci�n.

����������� La resistencia de la madera a la� acci�n del tiempo depende de su empleo. Podemos afirmar que las maderas expuestas a fuertes alternativas de humedad y sequedad durar�n menos. Si se empotran en el suelo, duran m�s si lo hacen en arcilla que en arena, y bastante menos que en ambos supuestos cuando lo hacen en terrenos calizos. En una misma clase de madera, la que mayor peso posea, con gran igualdad de humedad, ser� la m�s duradera.

�����������

Aquellas maderas desarrolladas en terrenos h�medos tienen la capacidad de durar largo tiempo sumergidas en agua, pero expuestas al aire se pudren con facilidad.

����������� Tambi�n es cierto que las maderas blandas duran menos que las duras y que una desecaci�n adecuada, como veremos, alarga la vida de la madera.

����������� � Otros factores que influyen en la duraci�n son: las heladas importantes o frecuentes la acortan, as� como las heridas. El apeo inadecuado de los �rboles y el troceado al poco� tiempo de apeados acorta la duraci�n.

. Flexibilidad.

�� �������� Es el�stico o flexible todo cuerpo� que admite ser doblado, volviendo o no a su estado primitivo desaparecida la fuerza o tuerzas que actuaban sobre �l, y en la madera esta se manifiesta curv�ndose en el sentido de su longitud, sin romperse ni deformarse.

��

La madera puede ser doblada por� medio de presi�n, calor, humedad o vapor. Se dobla con mayor facilidad la madera joven que la vieja, la� verde que la seca, y las maderas duras son menos flexibles que las� blandas.

. Tenacidad.

� Consiste en la resistencia que la� madera opone a la rotura. La madera se rompe cuando la fuerza a� la que se somete es mayor que la� cohesi�n de sus fibras. Para el trabajo de la madera existen unos coeficientes de rotura para cada madera.

��

La edad de la madera y la mayor o menor desecaci�n influyen en la tenacidad. A mayor edad, mayor tenacidad, y a la inversa. Cuando m�s� seca, tambi�n ofrece mayor tenacidad.

. Hendibilidad.

� �������� Se entiende por tal la propiedad de abrirse las fibras de las maderas en sentido longitudinal, dicho de otra forma, la facilidad de partirse o rajarse en el sentido de las fibras, venciendo la fuerza de cohesi�n de las mismas. Las maderas secas se hienden peor que las h�medas: el exceso de resina� y� los nudos dificultan el hendido.

Cuando la madera se seca, tiende a abrirse - especialmente si el secado es brusco- y la madera muy hendible es poco apta para ser clavada.

����������� .

Conductibilidad calor�fica.

La madera y los materiales lignocelul�sicos son malos conductores del calor, siendo buenos aislantes, gracias a la discontinuidad de su materia y a la cantidad de aire que contienen en su interior.���

La madera m�s seca conduce mejor el calor que la h�meda. Las maderas ligeras, blandas y con mucha porosidad son las m�s aislantes del calor, y las duras, densas y compactas, las menos aislantes y por lo tanto, las de mayor� conductividad.

����������� . Dilataci�n t�rmica.

����������� Las dilataciones t�rmicas de la madera var�an en funci�n de la direcci�n considerada. De cualquier forma el efecto de dilataci�n t�rmica no es muy significativo dentro de los intervalos de temperaturas habituales de exposici�n.

����������� Las dilataciones t�rmicas en la mayor�a de los casos, se encuentran enmascaradas por los fen�menos de hinchaz�n y merma.

����������� Generalmente los aumentos de temperatura que provocan dilataciones implican p�rdidas de humedad en la madera y por consiguiente mermas. Este aspecto es de suma importancia a al hora de entender el comportamiento de la madera frente al fuego, y en particular su resistencia al fuego.

����������� .� Conductividad el�ctrica.

La madera seca y porosa es� aislante de la electricidad - no la conduce -. El contenido de agua, sin embargo, a medida que aumenta, favorece� la conductividad: cuando la humedad rebasa el 50%� de su peso, es un gran conductor.

����������� . Aislamiento ac�stico.

����������� Para elementos constructivos simples, el aislamiento ac�stico depende de la frecuencia, de la masa por unidad de superficie y de la permeabilidad al aire, de dicho elemento constructivo. De aqu� se puede deducir que la madera no es un buen aislante ac�stico si se compara con otros materiales mucho m�s pesados.

����������� De todas formas, una onda sonora, transmitida por el aire y causada por la vibraci�n de un cuerpo al chocar con una placa de madera, puede producir dos efectos opuestos: uno es que por la constituci�n de la madera como el fresno, el arce, el cedro � maderas frondosas - , se obtiene un refuerzo del sonido, por cuyos motivos con estas maderas suelen hacerse cajas ac�sticas.

El otro efecto es el obtenido con maderas que absorben el sonido, provocando un� amortiguamiento ac�stico, disminuyendo el ruido en el mismo local donde se produce. La madera tiene un gran comportamiento frente a esta propiedad, por tratarse de un material poroso.

��

����������� �

����������� . Comportamiento al fuego.

����������� El uso que la madera ha tenido tradicionalmente como combustible, ha dejado en la mente del hombre un concepto, en la mayor�a de las veces, err�neo, del comportamiento que tiene esta frente al fuego.

�����������

����������� Para poder comprender el comportamiento de la madera ante el fuego, es preciso definir previamente dos conceptos b�sicos:

�����������

- Reacci�n al fuego del material.

- Resistencia al fuego de un elemento.

Se entiende por reacci�n al fuego de un material, al alimento que �ste puede aportar al mismo� y a su desarrollo. La madera seg�n este criterio quedar�a clasificada como f�cilmente inflamable. Sin embargo al principio de la combusti�n el calor aportado a la madera se emplea en evaporar el agua que contiene, reduci�ndose el foco calor�fico en la primera fase de un incendio, lo que justifica que �sta raramente sea la causa que origine el mismo.

Para neutralizar este comportamiento de la madera, �sta se puede tratar f�cilmente, por su condici�n de material poroso, con materiales ign�fugos.

En cuanto a la resistencia al fuego, la madera tiene un comportamiento francamente bueno en comparaci�n con otros materiales. La carbonizaci�n exterior de la madera mientras se quema, y su baja conductividad t�rmica, no permite que el fuego penetre f�cilmente al interior de las piezas estructurales utilizadas en construcci�n.

Por otra parte, y debido al calentamiento que sufre la madera, esta tiende a perder la humedad, aumentando sus propiedades mec�nicas, por lo que la p�rdida de resistencia que se origina debida a las p�rdidas de secci�n, se compensa con la ganancia que experimenta su� capacidad portante debida a la p�rdida de humedad.

2. OBTENCI�N DE MADERAS EN BRUTO.

�Para la obtenci�n de maderas en� bruto se han de realizar una serie de operaciones, que son las que vamos a ver a continuaci�n.

2.1 APEO O CORTE.

�� �������� El apeo es la primera operaci�n a que se somete la madera para su aprovechamiento.

El uso del hacha mediante entalluras en los lados opuestos del tronco, ha ido dejando paso a la sierra manual, primero y mec�nica despu�s, por cuanto su desperdicio es menor. Derribados los �rboles, se cortan sus ramas. A continuaci�n se cortan en rollizos al largo conveniente con el tronzador, y, finalmente, se les quita la corteza para� favorecer de esta forma su secado.

����������� Conviene que la corta se realice en oto�o o a principios de invierno, siendo muy conveniente haberlos tallado antes - en cuanto alcanzaron la debida madurez -. La conveniencia de tal �poca se debe a que en ella la savia ha cesado de circular, por lo que tiene muy poca comparado con otros meses.

En las plantas frondosas - casta�o, encina, roble, etc.- es absolutamente imprescindible que el apeo se realice en la �poca se�alada ya que� despu�s de cortadas suelen brotar y as� vuelven a repoblar el bosque. Si la madera se apea con exceso de savia dentro, puede ser atacada por seres destructores, ya que posee almid�n, az�cares y sustancias fermentables que determinan la destrucci�n parcial o completa de dicha madera.

2.2 TRANSPORTE.�

Para el transporte de los troncos desde el monte hasta el punto de destino se suele recurrir a la tracci�n animal o mec�nica. A menudo se construyen deslizadores de grandes pendientes en los que se aprovecha la gravedad para conducir los troncos a zonas de f�cil transporte.

En estas zonas los troncos son transportados por carreteras, ferrocarril o por v�a de agua. En este �ltimo caso, si la velocidad de la corriente es suficiente, s�lo es preciso arrojar los troncos al r�o y cuidar, durante su recorrido, que no queden detenidos en ning�n obst�culo, si la velocidad del agua es muy lenta, se unen los troncos formando balsas que son impulsadas por distintos procedimientos.

2.3. TROCEADO DE LOS ARBOLES.

Apeado y descortezado el �rbol, se procede a la hechura - serie de� operaciones necesarias para transformar el �rbol en piezas, tozas, tablones, viguetas, tablas, etc.

Para suprimir del tronco toda parte� que no interesa - lo que queda fuera de la pieza proyectada -, se realiza el trabajo denominado desbaste o aparejado, ejecutado el cual se���������� procede ya a la labra definitiva. Esta� puede ser a escuadra, cuando se efect�a con el hacha y escuadrando a ancho y grueso ya determinados, y a media labra, cuando no se dejan esquinas vivas, sino achaflanadas.

Por despiece o troceado se entiende el conjunto de operaciones� que conducen a dividir con la sierra una toza seg�n planos paralelos a su eje. Se trata de obtener las piezas a las dimensiones m�s convenientes para su utilizaci�n en� el taller. Se usan los siguientes procedimientos:

1. Troceado por escuadraci�n. Mediante este procedimiento -Fig.2- obtenemos una pieza prism�tica de secci�n cuadrada. Se puede realizar con hacha o con sierra. La pieza as� obtenida puede usarse directamente para vigas o columnas, o despiezar�a en tablones o tablas mediante cortes paralelos.

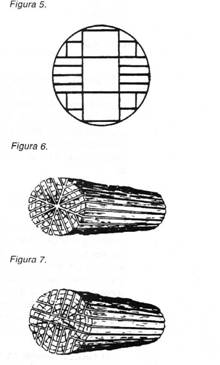

2. Troceado en planchas. Se consigue - Fig. 3- cortando de forma paralela los rollizos. Tiene la ventaja de que apenas tiene desperdicios. No obstante, este procedimiento tiene ciertos inconvenientes. Por un lado, las tablas que obtenemos son todas de distinto ancho. Adem�s para sacar los vivos a las piezas hemos de aserrar una por una, lo que significa mayor p�rdida de tiempo.

�Adem�s, en este procedimiento, - como en el anterior- las piezas est�n expuestas a torcerse f�cilmente: al estar el tronco formado por anillos conc�ntricos, a medida que el corte se separa de la m�dula, sus fibras van quedando m�s separadas por una cara que por la otra y de esta� forma la contracci�n o dilataci�n no son iguales en las dos caras, favoreci�ndose as� que se tuerza.

3. Troceado al cuarteo. - Fig. 4- Se obtiene as� cuatro piezas iguales al dar dos cortes diametrales y� perpendiculares entre s�. Tambi�n se conoce como cuarteado al que se representa en la figura 5. Se produce cuando se corta la taza mediante planos que� cortan a los anillos anuales con los �ngulos superiores a los 45 grados.

�Por este procedimiento se obtiene una madera� "veteada" muy apreciada en trabajos de ebanister�a. Tiene el inconveniente de su costosa ejecuci�n, con bastante desperdicio, lo que apareja su elevado coste.

4. Troceado holand�s. - Fig. 6- Se obtiene efectuando cortes paralelos y en sentido radial a las cuatro piezas que hemos obtenido por cuarteo. Mediante este procedimiento se evita el inconveniente del alabeo de las tablas, debido a que el ancho de los anillos anuales es ligeramente m�s desigualas por una cara que por otra.

5. Troceado en malla. El resultado es el que observamos en la figura 7. Tal procedimiento se utiliza� cuando los rodillos son de grandes dimensiones.

6. Troceado rotatorio. Las tablas o chapas se obtienen mediante el corte del tronco haci�ndolo girar sobre su eje � la m�dula � y teniendo una cuchilla fija que va deslaminando la madera. Dicho procedimiento se denomina tambi�n �rebanador�.

����������� Por �ltimo se�alar que en sierras y serruchos se despieza y aproximan las piezas a� las dimensiones deseadas, y las superficies se acaban con las herramientas � manuales o mec�nicas � de labrar y pulir.

2.4. SECADO.

����������� Una vez los troncos han pasado por el proceso de tala y troceado, y se han dimensionado y seleccionado seg�n su escuadr�a, se proceder� al secado si se quiere su aprovechamiento comercial, ya que la madera aserrada contiene una gran cantidad de humedad en vasos y fibras: adem�s, la savia que a�n se conserva podr�a fermentar a causa de los materiales solubles que la componen, o podr�an aparecer hongos y pudriciones.

����������� Para entender como afectan los diferentes tipos de secado a la madera, se tendr� que analizarla en su propiedad higrosc�pica, es decir, en su capacidad de absorber, retener y expulsar agua.

Sabemos que la madera aumenta de tama�o con la humedad y encoge o disminuye� su volumen al secar. El tronco de un �rbol reci�n cortado puede contener m�s del doble de su peso en agua. Para utilizar la madera, debe haber perdido la mayor parte de esta humedad, y esto se verifica primero eliminando el agua libre (la que ocupa los espacios celulares o intercelulares vac�os), y luego el agua de impregnaci�n (la que empapa las paredes celulares).

����������� Se acostumbra a expresar la humedad de la madera en porcentaje sobre el peso de la madera seca. Por ejemplo, si una pieza de madera� pesa 150 g y contiene 100 g de madera y 50 g de agua, su porcentaje de humedad expresado en la forma anterior ser� de 50%.

�A pesar de esto, dicha determinaci�n es relativa y no da la cantidad absoluta de humedad, a no ser que se tenga en cuenta la densidad de la madera. Por ello una madera de mayor densidad retendr� una mayor cantidad de agua frente a otra madera de menor densidad y que tenga las mismas dimensiones, ya que la cantidad de paredes celulares ser� tambi�n mayor en el primer caso.

Proporci�n de Humedad.

�

En la madera, la humedad se manifiesta principalmente por la savia, que es muy da�ina y dif�cil de eliminar; en el agua de impregnaci�n que empapa las paredes celulares, que, al desaparecer, origina la contracci�n de la madera; y en el agua libre interpuesta entre los espacios celulares vac�os, f�cil de eliminar.

�

Las maderas blandas, reci�n apeadas, contienen desde el 60 % hasta el 240 % de agua. En las maderas duras, el agua oscila entre el 45% y el 80%. Todos estos porcentajes depender�n de algunos factores tales corno la especie del �rbol, que determinar� que las maderas blandas contengan m�s humedad que las duras; las partes del tronco, que dar�n a la albura y a la corteza el doble de humedad que al coraz�n; el terreno h�medo, que aumentar� la humedad del �rbol.

����������� Seg�n la proporci�n del agua contenida, las maderas se pueden clasificar de la siguiente manera:

�

a) Maderas verdes, que contienen m�s del 20 % de agua.

b) Maderas poco secas, que contienen del l5 % al 20 %.

c) Maderas desecadas al aire, que contienen del 12 % al 18%, con una media del 15%.

� ��������� d)��� Maderas muy secas, que contienen menos del 12 %.

Contracci�n volum�trica.

����������� Como ya hemos visto, se trata de la disminuci�n del volumen de al madera en funci�n de una p�rdida de agua. Seg�n el grupo de maderas, la contracci�n volum�trica es la que se indica en el siguiente cuadro.

|

% contracci�n |

Grupos de madera. |

Ejemplos de madera |

|

5 al 10 % 10 al 15 % 15 al 20 % |

Maderas que se secan sin agrietarse Maderas que se secan con fisuras medianas Maderas que se secan con fisuras grandes |

Caoba, nogal y �lamo. Todas las resinosas. Algunas frondosas, como el fresno y la encina. |

�

�

�Estos porcentajes nos permitir�n obtener una madera con un grado de humedad m�nimo tal que su secado no produzca fisuras ni grietas que la hagan in�til.

Equilibrio Higrosc�pico de la madera.

����������� Al apilar la madera al aire libre o bajo techado, el aire circula a trav�s de ella, convirti�ndose en el agente encargado del secado de la madera, realizando su cometido tanto m�s r�pidamente cuanto m�s caliente y seco sea, y cuanto mayor sea su velocidad. Es este el mismo principio aplicado a los sistemas de secado artificial.

�Pasado cierto tiempo y si las condiciones del aire no var�an mucho, la humedad contenida en la madera adquiere un estado� estacionario, ya que paulatinamente �sta ha disminuido hasta llegar a un cierto equilibrio con el medio, y a este fen�meno se le denomina equilibrio higrosc�pico, el cual se puede producir tambi�n en una madera seca colocada en un ambiente h�medo; en ambos casos se llega a un grado de humedad que se llamar� l�mite.

����������� Conocer la humedad l�mite de la madera permite que, se proceda hasta el equilibrio justo de humedad entre la materia y el medio. Esto evitar�� que posteriormente la madera se contraiga o se hinche de acuerdo con las condiciones clim�ticas del medio en que se utilice. Este conocimiento tambi�n servir� para conocer cuando una operaci�n de secado, ha llegado a su t�rmino, ya que si seca m�s o menos de la humedad l�mite, posteriormente la madera cambiar� de volumen por estar en actividad su propiedad higrosc�pica.���

Proceso de secado.

����������� La madera, al estar sometida a un proceso no� natural de secado, sufrir� una disminuci�n o contracci�n r�pida.

����������� Con el secado se iguala el porcentaje de humedad de la madera con la humedad del ambiente. El uso de la madera exige unos �ndices normalizados de humedad dependientes del tipo y empleo posterior de las mismas. Tres son los procedimientos m�s usados para������� conseguir un buen secado de la madera: secado natural, artificial y mixto.

���� �����A) SECADO NATURAL.

����������� Las maderas se colocan apiladas unas encima de otras - clasific�ndolas por tama�o y clase- aisladas del suelo y dejando entre madera espacios para que circule el aire. Los������� bloques o torres as� configuradas se protegen en su parte superior mediante tejadillos de materiales diversos para que no los cale la lluvia.

����������� El secado natural es muy lento y aunque depende de numerosos factores - grosor de la madera, temperatura y humedad ambiente, etc.-, se calcula en dos a�os para las maderas blandas y un a�o� por� cent�metro de grueso para las duras.

����������� Debe evitarse la incidencia directa del sol sobre la madera ya que puede rajar la madera. Conviene, adem�s, pintar o cubrir los extremos de las tablas para que su secado no sea demasiado r�pido en� relaci�n con el resto de la pieza. Sobre el mont�n han de colocarse pesos para evitar movimientos.

����������� Es un procedimiento antiguo y sencillo que da buenos resultados, aunque como inconvenientes tiene que su emplazamiento requiera grandes terrenos, y que no consigue destruir las larvas de los insectos, ni permite generar material que vaya a ser sometido a elevada calefacci�n. Como ventaja nombrar que la madera apilada no cambia de colorido.

B) SECADO ARTIFICIAL.

�����������

�El secado artificial tiene por finalidad eliminar la humedad de la madera de forma m�s r�pida que la que proporciona el secado natural. Con este procedimiento se obtiene rendimientos muy grandes, el proceso de secado se controla perfectamente, aunque requiere ciertas instalaciones, resultando por tanto m�s caro.

�El secado artificial de la madera admite diferentes maneras. A continuaci�n veremos los m�s importantes se�alando que, adem�s, se usan ciertos procedimientos qu�micos que no tienen excesiva importancia.

- Secado por inmersi�n.

� Tras el apeo, los rodillos se sumergen en agua corriente con la base del tronco orientada hacia a corriente. Al penetrar el agua, la savia va saliendo por el otro extremo. Se eliminan as� posibilidades de putrefacci�n aunque se prive a la madera de ciertas cualidades de resistencia.

� Despu�s de unos cuatro meses en inmersi�n, tras el aserrado, la madera se seca f�cil y r�pidamente al no poseer savia que dificulte el secado.

- Secado por Vaporizaci�n.

����������� �Colocada la madera en un local bien cerrado, se hace pasar una corriente continua de vapor de agua a una temperatura entre 80 y 100 grados cent�grados. Mediante este procedimiento la madera pierde un 25% de su peso en agua.�

Simult�neamente pueden las maderas ser impregnadas para su conservaci�n, si al terminar la vaporizaci�n echamos en el agua de la caldera aceite de alquitr�n que al hacerse vapor penetra en la madera.

- Secado por aire.

� En un local cerrado se hace pasar aire previamente calentado, por medio de ventiladores. Este aire absorbe la humedad de la madera.� Debe evitarse el secado r�pido ya que, en caso contrario, la madera se deformar�a y rajar�a por una contracci�n acelerada. Para evitar esto el aire no debe sobrepasar de los 50 grados cent�grados. El proceso debe interrumpirse peri�dicamente.

- Secado por aire acondicionado.

Este procedimiento consiste en hacer pasar, a la c�mara en la que est� depositada y ordenada la madera, a�re tomado por un ventilador que se calienta al pasar por una bater�a de calefacci�n. Mediante un tubo humidificador se puede hacer variar la temperatura y a humedad en la c�mara.

�

El procedimiento permite tomar aire exterior de forma graduada y tambi�n evacuar el aire h�medo en funci�n de las exigencias t�cnicas o resultados que se pretendan alcanzar. Cada cierto tiempo se cambia el sentido de la marcha del aire, es decir, unas veces entra por la

derecha y alternativamente por su izquierda.

�

�En el secado de la madera las propiedades del vapor de� agua desempe�an un papel esencial. El vapor de agua se usa para enfriar vol�menes de aire a temperatura constante. Cuando dicho aire se satura de vapor de agua, para que pueda admitir m�s ser� preciso calentarlo. Dicho de forma m�s concreta, afirmamos que el estado hidrom�trico del aire saturado aumenta con la temperatura y el punto de saturaci�n aumenta con ella.

- El secado de la madera se basa en el siguiente principio:

A cada grado de humedad de la madera debe corresponderle dentro del secadero un estado higrom�trico y una temperatura determinada. Para conocer el grado de humedad de la madera se hacen pruebas cortando unos 20 � 30 cent�metros del tabl�n en su centro. Al peso de dicho trozo lo denominaremos P1, someti�ndolo a secado en una estufa de laboratorio durante un tiempo determinado. Pasado este pesaremos de nuevo el trozo y transcurrida una hora m�s volveremos a pesarlo. Si el peso P2 no� ha variado en estas dos �ltimas pesadas,� la� madera� est� seca.

�����������

El grado de humedad (H) de la madera lo calcularemos mediante la expresi�n.

Pl - P2

H =� ------------ x 100

P2

�

Calculada la humedad de la madera, existen unas tablas de secado que nos dan la temperatura y� el tanto por ciento del estado higrom�trico del aire� que debe mantenerse. La operaci�n de secado se basa en ir aumentando progresivamente� la temperatura desde el principio al final de la operaci�n� y disminuir tambi�n� progresivamente el estado higrom�trico� del aire� en circulaci�n.

C) SECADO MIXTO.

� ��������� En este proceso una vez que por secado natural se ha llegado a reducir el grado de humedad contenida en la madera hasta un 20%, entonces se procede a secarla artificialmente, para darle el grado deseado y necesario.

3. OBTENCI�N DE MADERAS PREFABRICADAS.

Tanto en carpinter�a como en ebanister�a se precisan piezas de grandes superficies, no disponibles en madera maciza. Para solventar esta carencia - entre otras- se elaboran los tablones prefabricados de dimensiones y grosores diversos.

La prefabricaci�n implica la coordinaci�n modular de los planes y la normalizaci�n de los elementos de construcci�n - virutas, chapas, aglomerantes, etc.-.

En a creaci�n de los tablones prefabricados se opera con elementos normalizados, fabricados de antemano en grandes series y cuyo montaje y acoplamiento se efect�a con arreglo a un plan preestablecido.

�

El material en forma de tablero elaborado es m�s f�cil de encontrar que la madera maciza. Tiene, adem�s, las siguientes ventajas: es de buena calidad, no mengua ni se hincha al utilizarlo en la construcci�n, se encuentra en el mercado con toda una gama de revestimientos, se pueden obtener tablas de tama�o considerable y m�s baratas que la madera maciza.

3.1.

TABLEROS� CONTRACHAPADOS� O CONTRAPLACADOS.

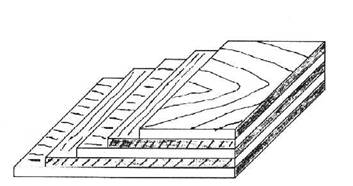

����������� Se entiende por tablero� contrachapado el formado por chapas de madera encoladas entre s� y dispuestas de tal forma que las fibras de dos chapas consecutivas sean perpendiculares.

� Se fabrican con chapas de madera obtenida por desenrollo o rebanado de espesor menor de 5 mm. El n�mero de hojas est� proporcionado con el grosor del tablero, pero siempre impares � m�nimo tres- para que las caras exteriores queden con la veta en el mismo sentido.

� Las distintas capas se encolan y mediante grandes prensas fraguan y quedan r�gidas. Sacadas de las prensas hay que dejarlas un tiempo hasta lograr su estabilizaci�n. A continuaci�n se cortan a medidas comerciales y se pulen y calibran al grosor exacto.

�

����������� El desarrollo de los tableros contrachapados, ha dado como resultado que se hayan anulado casi por completo, los movimientos de dilataci�n y contracci�n, al formarse con placas de madera en n�mero impar y con las fibras encontradas a 90 �.

����������� Para ello, las chapas tienen que estar compensadas de modo que el espesor total de las orientadas en un sentido, sea igual a las orientadas en sentido contrario, as� las fuerzas quedan equilibradas y el tablero no se deforma.�

����������� Las chapas exteriores reciben el nombre de caras. Cuando las caras no son de la misma especie de madera, se le suele llamar a la chapa de� mejor calidad cara y a la de peor calidad contracara.

�Respecto a las dimensiones podemos decir que se comercializan a unas medidas est�ndar, que son:

- Grueso de 3, 4, 5, 6, 8, 10, 12, 15, 20, 22, 25 mil�metros.

- Tableros de okum� por ambas caras: 200x1 00; 205x1 00; 220x1 22; 244x122; 244x138 y 305x183, en cent�metros.

- Tableros de okum� por una cara� revestida� de� maderas� finas: 204x54; 204x74 y 204x84, en cent�metros.

Para la consecuci�n de tableros de grueso mayor se fabrican los listones, que no son otra cosa que maderas o listones cubiertos por capas de chapa desenrollada cruzadas -200x100 y 244x122cms, con un grueso de 15, 20, 25 y 30 mil�metros -.

�

�El uso de los tableros contraplacados est� muy extendido: revestimiento de paredes y tabiques, artesanado de techos, puertas, muebler�a, encofrados, hormigones vistos, etc.

3.2. TABLEROS

LAMINADOS.

����������� Son los formados por chapas de madera encoladas entre s� y dispuestas de tal forma que las fibras de todas las chapas sean paralelas.

Desde el punto de vista mec�nico, estos tableros son mucho m�s resistentes a la flexi�n paralela a las fibras, que los tableros contrachapados, aunque dimensionalmente son mucho menos estables que los anteriores, tendiendo a producirse atejamientos y curvatura de cara.

Son v�lidas las caracter�sticas en cuanto a� los encolados de los tableros contrachapados. Este tipo de tablero se utiliza en la industria del mueble, por ejemplo en lamas de madera para somieres.

3.3. TABLEROS

AGLOMERADOS.

Los aglomerados se elaboran con virutas de madera, adheridas entre s� con cola -90% de virutas y 10% de cola -.

La cola suele ser formaldeh�do de urea, aunque en los aglomerados a prueba de agua se utiliza formaldeh�do de melanina o de fenol. Las virutas var�an de tama�o y posici�n dentro de los tablones seg�n el destino que se les quiera dar.

Como ventajas de estos tableros podemos destacar:� Dimensiones considerables en largo y ancho, no tienen defectos que originen desperdicios, no son atacados por enfermedades y poseen una dureza mediana.

Como inconvenientes se�alamos: muy sensibles a los cambios de humedad y de calor curv�ndose; su� resistencia al atornillado merma en funci�n de la cola que lo conforme� y aumenta de volumen a su contacto con el agua.

�

En la fabricaci�n de tableros por� part�culas de madera, hemos de distinguir dos grupos muy diferentes: los tableros prensados por plano y los extrusionados que tienen las part�culas en direcci�n perpendicular a sus caras. Dentro de estos dos grupos distinguimos cinco tipos:

1. Homog�neos por tener las part�culas iguales en el centro que cerca de las caras y estar paralelas a la superficie.

2. De tres capas por ser las part�culas del centro de distintos tama�os y porosidad a las de los� bordes.

3. De capas m�ltiples cuando las� part�culas van siendo progresivamente m�s finas a medida que nos acercamos a los bordes exteriores.

4. De tablero macizo, formado por dos capas exteriores de chapa desenrollada para contener y reforzar la poca resistencia que estos tableros tienen. Sus part�culas se sit�an en sentido perpendicular a las superficies.

5. De tablero con espacios huecos cuyas caracter�sticas son� iguales al �ltimo con la salvedad de� que est�n atravesados por huecos en toda su longitud.

� En lo que se refiere a las dimensiones de los tableros de part�culas, se�alaremos que aunque no todos los fabricantes lo hacen con las mismas medidas, las m�s normales son:

Grosor: 5, 7, 8, 10, 12, 13, l5,16, 17, 18, 19, 22, 25, 30, 40 mil�metros.

� ���������

Largo ancho: 224x1 22; 488x12; 732x122;� 244x183; 366x183 y 510x183 cent�metros.

�

� De estas seis podemos destacar dos como fundamentales: 224x12 y 366x183.

En la actualidad existe en el mercado un tablero resistente a la humedad - hidr�fugo - fabricado por prensado plano, de part�culas aglomeradas con resinas de urea �melanina, polimerizada a alta temperatura y gran presi�n.

� Los tableros aglomerados se ofrecen tambi�n en el mercado plastificados por ambas caras en diferentes tonos y acabados, as� como rechapados.

El proceso de fabricaci�n del tablero aglomerado puede describirse as�:

1. Astillado: Producci�n de part�culas de espesor regular con grosores de 4,4 mil�metros para� las caras interiores y 0,2 para las exteriores.

2. Secado: El secado o grado de� humedad de las part�culas es clave.

3. Clasificada: Se clasifican las part�culas por tama�o y se limpian del polvo que pudieran contener - el polvo es nefasto en el encolado -.

4. Encolada: Fundamental la proporci�n de part�culas -cola- por lo que es regulada electr�nicamente pulverizando la cola sobre las part�culas.

5. Formaci�n:� Aqu� se cuidar�� que el volumen� por m2 sea� proporcional al grosor del tablero que se va a fabricar.

6. prensado: En la prensa se controla la presi�n, temperatura y tiempo de prensado a que se ha de someter la manta de virutas y cola.

7. Acondicionado: Se trata de estabilizar los tableros. Los tableros al salir de la prensa se dejan algunas horas si es dirigida artificialmente, y unos d�as si es natural.

8. canteado: En sierra circulares y paralelas se dejan a medida y se escuadran los tableros.

9. Lijado: A continuaci�n los tableros pasan por m�quinas lijadoras de rodillos que los lijan� y calibran al grosor uniforme y definitivo.

10. Almacenamiento: Finalmente se colocan apilados y separados por grosores, calidades, tama�os, etc....

3.4 TABLEROS DE

FIBRAS.

Son tableros formados por fibras de madera afieltradas y prensadas entre s�, bien con un adhesivo o bien autoaglomeradas.

�����������

� Las fibras se logran de las astillas por molido, resultando peque�os hilos le�osos. Las fibras, por sus propiedades adhesivas debido la celulosa y lignina, se unen formando un conglomerado, sin la necesidad de a�adir cola, o bien, se unen en seco mediante resinas sint�ticas con un prensado en caliente o de alta frecuencia, consigui�ndose de este modo un producto de alta calidad, uniforme, fuerte, compacto, estable, liso por ambas caras y con una homogeneidad total en todo su espesor.

Los tableros de fibras autoaglomeradas pueden llevar determinados aditivos que se a�aden durante la fabricaci�n (p.e. aditivos hidr�fugos), clasific�ndose por su peso espec�fico en:

- Tableros porosos o aislantes cuando su densidad es inferior a 350 kg/m3.

- Tableros semiduros cuya densidad est� comprendida entre 350 y 800 kg/m3.

- Tableros duros cuya densidad es superior a 800 kg/m3.

Los tableros duros y semiduros se les conoce en el mercado con el nombre comercial de TABLEX.

Los tableros de fibras con aglomerantes, son los Tableros de Fibras de Densidad Media, (tambi�n conocidos en el mercado por el nombre de tableros M.D.F.). Sus densidades var�an entre 600 y 800 Kg/m3.

El M.D.F. tiene tan buenas caracter�sticas para su manipulaci�n, que en muchos casos puede sustituir a la madera natural, ya que carece de nudos, grietas, alabeos, tensiones, y de ataques de par�sitos e insectos xil�fagos.

Actualmente tambi�n se fabrican tableros de fibras con aglomerantes, cuya densidad es superior a los 800 kg/m3 en grosores inferiores a 8 mm. son los denominados duros (HDF), y est�n fabricados mediante proceso en seco.

����������� En consecuencia, los tableros de fibras, son tableros muy resistentes a la humedad, ni se astillan, ni se pudren. Poseen cualidades aislantes, t�rmicas y de sonido. Se trabajan f�cilmente.

����������� Antes de trabajar deben humedecerse 48 horas antes por la cara rugosa con agua limpia, con peso encima para que no se deformen.

4.- ACABADOS Y

TRTAMIENTOS DE LA MADERA.

����������� El t�rmino acabado y proceso de� acabado tiene un significado preciso en carpinter�a, ya que define el� tratamiento al que se someten las superficies. La elecci�n del tratamiento depende de s� el objeto ha de ser usado a la intemperie o en el interior, el roce que tenga, el tipo de madera en que est� hecho y el gusto personal.

������

Las razones fundamentales de un� acabado adecuado pueden cifrarse en:

- La prevenci�n, o retardo al menos del desgaste de la madera, bien frente a los elementos climatol�gicos, bien frente al desgaste y abrasi�n o la acci�n de sustancias qu�micas.

- Protecci�n de la madera del polvo, suciedad, derrames de l�quidos y toda la serie de accidentes que pueden producirse en el hogar.

- Realce de las caracter�sticas naturales de la madera, que es el objetivo esencial del ebanista. Si en una misma estructura se han empleado distintos tipos de madera, el acabado puede pretender resaltar las diferencias de color, o bien intentar que el conjunto presente un aspecto uniforme.

����������� �La fase previa de todo acabado se denomina "limpieza". Constituye un proceso que var�a de acuerdo con la naturaleza del trabajo y el tipo de acabado que ha de aplicarse. Existen acabados que precisan, por ejemplo, que la madera est� seca, y otros necesitan una limpieza cuidada y meticulosa.

�

El acabado en carpinter�a puede dividirse en dos categor�as fundamentales: opaco y transparente. El acabado con pintura constituye el primer proceso (opaco), incluyendo vinilo, aceites, emulsiones, sustancias compuestas a base de celulosa y esmaltes. Entre los acabados transparentes citamos la cera, aceites, barnices, lacas, celulosa transparente, lustre blando franc�s y todos los modernos materiales pl�sticos.

�

Ciertamente, los acabados transparentes requieren una preparaci�n previa m�s cuidadosa que cuando se van a aplicar pinturas. Sin embargo, no debe pensarse que los acanados en pintura disimulan los defectos de las superficies tratadas: si dichas superficies no se han preparado adecuadamente o la limpieza no es completa, los defectos seguir�n manifest�ndose a trav�s de la pintura. No es acertado, ni en los acabados opacos ni en los transparentes, pensar que los defectos del material o del trabajo desaparecer�n bajo cualquier material de acabado. Es muy posible que ocurra precisamente lo contrario: que los acabados resalten y amplifiquen los defectos.

� ��������� Por otra parte, las condiciones f�sicas en las que se realiza la labor de acabado, son importantes. La luz debe incidir por el lado opuesto al de trabajo.�� El trabajo con materiales que tardan en secar varias horas puede arruinarse a consecuencia del polvo. Deben evitarse las corrientes de aire que son las que mueven el polvo: se operar� en un recept�culo con puertas y ventanas cerradas, aunque lo ideal sea hacerlo en cabinas especiales.

� Se obtienen mejores acabados cuando trabajamos en ambientes templados (a unos 25�). Los materiales adem�s de secar mejor, aumentan su fluidez.

� ��������� La humedad es desaconsejable, debiendo estar el aire bastante seco.

4.1

GRIETAS,�� DEFECTOS, ORIFICIOS.

� ��������� Antes de proceder al acabado definitivo, las grietas, orificios y dem�s defectos de la madera, deben quedar disimulados. Se emplean materiales pl�sticos que secan r�pidamente y se adhieren con firmeza y de los cuales existen numerosas preparaciones en polvo o pasta que se aplican directamente.

� En todo caso, el material empleado debe tener, una vez seco, id�nticas caracter�sticas de densidad y porosidad y, dependiendo del tipo de acabado, el mismo color que la superficie a la que se aplica.

�

Los materiales de relleno a base de celulosa son inertes y poseen buenas caracter�sticas de adhesi�n. Son muy buenos para acondicionar la madera que vaya a pintarse, pero al estar compuestos de agua, secan con lentitud. Las masillas a base de resinas secan muy r�pidamente, y las que est�n pensadas especialmente para la madera, son ideales.

�

�Para barnizar y lustrar, es necesario rellenar las vetas abiertas, existiendo en el mercado numerosos materiales en polvo y en pasta.� Aplicada la sustancia de rellenar vetas, se frota con un trapo h�medo, en direcci�n perpendicular a aqu�lla. Cuando ha secado, se lija suavemente y en caso necesario se aplicar� una segunda capa para obtener mejores resultados.